Przygotowanie tak precyzyjnego procesu zajęło dużo czasu, choć branży półprzewodnikowej trudno odmówić jednej z największych innowacyjności. W końcu sformułowane jeszcze w 1965 roku prawo Moore’a wciąż obowiązuje. Obecnie mówi ono, że podwojenie liczby tranzystorów na tej samej powierzchni następuje w ciągu mniej więcej dwóch lat (pierwotnie był to rok). Właśnie ta zależność jest główną przyczyną, dzięki której wydajność oraz energooszczędność procesorów następuje w tak szybkim tempie. Produkcja procesorów staje się jednocześnie coraz tańsza.

Aby pokazać, o jakich rzędach wielkości mowa, nasuwa się następujące porównanie: jeden tranzystor w 32-nanometrowym procesorze ma szerokość około 100 nanometrów – co odpowiada mniej więcej rozmiarowi wirusa grypy. Dla porównania atom krzemu ma szerokość ok. 0,26 nanometra. Biorąc pod uwagę tak małe wymiary, nie dziwi również finansowy rozmach skomplikowanej technologii wytwarzania układów – Intel zainwestował blisko 7 mld dolarów w cztery fabryki w Stanach Zjednoczonych w celu wdrożenia nowej technologii produkcji procesorów.

1 obcy atom na 10 mld atomów krzemu

Najważniejszy materiał bazowy wszystkich procesorów od lat pozostał niemal niezmieniony, a wraz z nim również wstępna faza produkcyjna. Pierwszym krokiem jest zawsze wytworzenie ingotów, czyli w tym wypadku walców składających się z bardzo czystego krzemu (patrz infografika). W tym celu koncerny chemiczne rozgrzewają piasek kwarcowy aż zacznie się topić, po czym jest on czyszczony, tak aby osiągnąć jakość nadającą się na potrzeby elektroniki. Przyjmuje się, że na 10 miliardów atomów krzemu może znaleźć się zaledwie jeden obcy atom.

Z tak oczyszczonego krzemu zostaje wyciągnięty monokryształ w formie kolumny o masie kilkuset kilogramów.

Następnie monokryształ zostaje pocięty diamentową piłą na cienkie warstwy (wafle), które są myte, polerowane oraz dokładnie badane za pomocą techniki laserowej w poszukiwaniu wad. Producenci półprzewodników, np. Intel, kupują te wafle krzemowe w celu wykorzystania ich we własnym procesie technologicznym.

Obecnie stosowane wafle krzemowe mają rozmiar 30 cm. Jednak Intel wraz z tajwańskim producentem TSMC oraz koreańskim Samsungiem postanowił przejść od roku 2012 na jeszcze tańsze 45-centymetrowe wafle.

W ich przypadku na “ścinkowe” obszary przy krawędziach przypada zdecydowanie mniejsza powierzchnia.

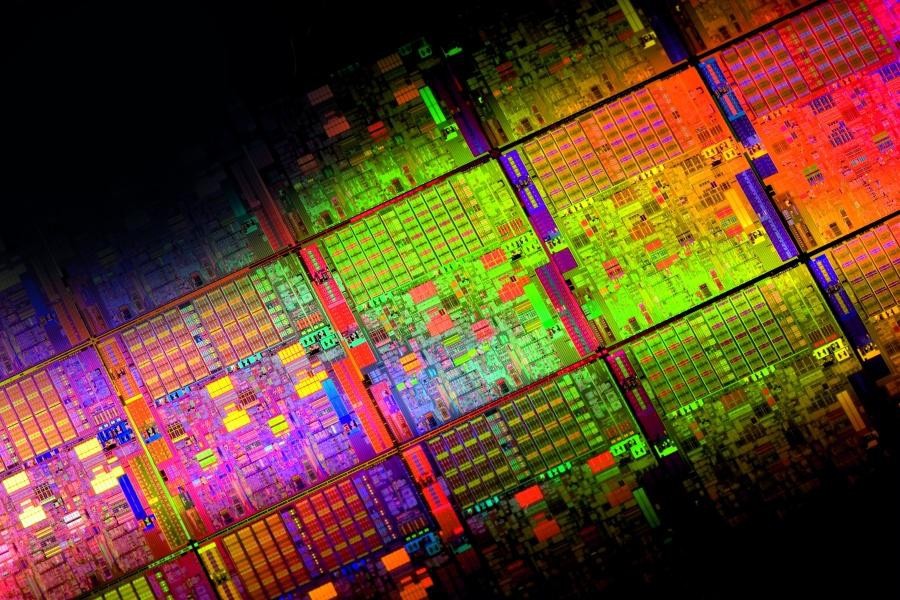

W kolejnych krokach postępuje się już według wytycznych projektantów procesorów. Architektura układu, składająca się z wielu milionów tranzystorów, zapisana jest na komputerze typu mainframe. Na bazie tych danych, stosując napromieniowanie jonami, zostają wytworzone odpowiednie “maski”, które służą w pewnym sensie jako negatywy przy stosowanym w kolejnym kroku procesie fotolitografii. Wafle są najpierw pokrywane światłoczułą emulsją, a następnie naświetlane. W efekcie naświetlona emulsja staje się rozpuszczalna i może zostać usunięta.

Niechronione miejsca są następnie wytrawiane kwasem – na waflu pozostaną jedynie pożądane ścieżki, które mogą zostać połączone stykami znajdującymi się na powierzchni. Przy tym konieczne jest postępowanie z najwyższą dokładnością, już odchylenie maski o jeden mikrometr (czyli tysięczną część milimetra) wystarczy, aby wafel krzemowy zamienić w odpad.

Wysokie upływy prądu grożą zakończeniem działania prawa Moore’a

Na duże problemy przy tworzeniu tranzystorów natknięto się w 2003 r. Warstwa izolacyjna składająca się z dwutlenku krzemu, która w przypadku tranzystora polowego oddzielała kanał od bramy, przy procesie produkcyjnym 65 nanometrów miała grubość zaledwie 1,2 nanometra. Ponieważ atom krzemu ma wielkość 0,26 nanometra mówimy o warstwie izolacyjnej grubości jedynie pięciu atomów! Dalsze zmniejszanie grubości warstwy izolazyjnej okazało się niemożliwe: pojedyncze elektrony ze względu na efekty kwantowe zaczęły przeniknąć przez izolator, co powodowało znaczny wzrost upływu prądu. W efekcie prowadziło to do wysokiego zużycia energii.

Już przed kilkoma laty obowiązywanie prawa Moore’a stanęło więc po niemal czterech dziesięcioleciach pod znakiem zapytania, “gdyż niemal skończyły się atomy, z których można zrezygnować”, jak to określił odpowiedzialny za szczegóły technologii wytwarzania procesorów Mark T. Bohr, który w Intelu odpowiada za architektury procesorów.

Tajemnicze metale: przełom dzięki nowym materiałom

Po intensywnych badaniach rozwiązaniem problemu okazało się stworzenie tranzystora przy użyciu dwóch nowych materiałów, które są znane pod skomplikowany określeniem High-K Dielectric Plus Metal Gate. Przede wszystkim niezbędny okazał się materiał, który mógłby zastąpić dwutlenek krzemu w roli izolatora. Poszukiwano związku, który ma wyższą wartość K. “K” oznacza dielektryczną stałą, czyli zdolność materiału do koncentrowania pola elektrycznego. Oczekiwania firmy Intel spełnił hafn, nietrujący metal ciężki (liczba porządkowa 72 w układzie okresowym), a raczej tlenek hafnu. Wygrał “konkurencję” z innymi równie egzotycznymi pierwiastkami, jak cyrkon czy lantan.

Ponadto znaleziono metal, który przy bramie tranzystora może zatrzymać 100-krotnie więcej elektronów niż dotychczas stosowany monokryształ krzemu. Intel traktuje informację o tym metalu niczym tajemnicę państwową. W każdym razie od wdrożenia technologii 45 nanometrów opanowano umiejętność naparowywania poszczególnych warstw atomu – w tym procesie wykorzystuje się gaz, który potrafi się odłożyć jedynie w wybranej warstwie atomu. Ten proces jest powtarzany oddzielnie dla każdej wybranej warstwy atomów.

Przed połączeniem układy lecą przez pół świata

Równie ważną czynnością jak zmiana procesu technologicznego jest też możliwość optymalizacji istniejącego już procesu. Przykładowo, zdołano obniżyć grubość warstwy izolacyjnej z 1,0 do 0,9 nanometra, co natychmiast spowodowało sięgający nawet 22 proc. wzrost wydajności. Upływ prądu udało się zredukować pięciokrotnie w wypadku tranzystorów typu NMOS oraz nawet dziesięciokrotnie w wypadku tranzystorów PMOS.

Gotowe tranzystory są następnie łączone z kilkoma warstwami miedzianych ścieżek. Proces jest powtarzany wielokrotnie (dla łącznie dziewięciu warstw ścieżek miedzianych oraz Low-K), w efekcie powstaje wielowarstwowy, skomplikowany szablon składający się z przewodzących ścieżek. Układy są gotowe po naniesieniu warstw metali oraz izolującej emulsji. W kolejnym kroku układy zostają wycięte z wafla krzemowego piłami diamentowymi, a następnie są przewożone do oddzielnej fabryki zajmującej się montażem i diagnostyką (z ang. Test and Assembly Fab).

Dla stabilności systemu nieodzowne jest precyzyjne pozycjonowanie laminatu. Również heatspreader, czyli metalowa blaszka na procesorze, odgrywa decydującą rolę przy ochronie i chłodzeniu układu krzemowego – przekazuje ciepło do radiatora.

W końcowej fazie następuje klasyfikacja na podstawie wydajności. Procesor jest testowany przy stale rosnącym obciążeniu, podczas którego jest mierzona temperatura. Jeżeli procesor pozostaje chłodny nawet przy wysokich wartościach taktowania, otrzymuje wyższą kategorię, natomiast mocniej grzejące się sztuki otrzymują niższą klasyfikację.

Następnie dla procesorów zostaje ustalony mnożnik oraz numer modelu nadrukowany metodą laserowego grawerowania. Po zakończeniu tej procedury procesory są hurtowo wysyłane na tacach transportowych do producentów typu OEM bądź w opakowaniach handlowych przeznaczonych dla użytkowników końcowych.

Intel planuje na 2011 rok produkcję procesorów w technologii 22 nanometrów

Pierwsze procesory wytworzone w procesie 32 nanometrów noszą nazwy Core i3 oraz i5. W przypadku modeli do komputerów stacjonarnych (kryptonim Clarkdale) oraz notebooków (Arrandale) pod heatspreaderem znajdą się dwa niezależne układy. Są to dwurdzeniowy procesor o 32-nanometrowej szerokości ścieżek oraz rdzeń graficzny, który jest obecnie jeszcze wytwarzany w technologii 45 nanometrów. Wraz z upływem kolejnego roku mają powstać “czyste” 32-nanometrowe procesory przeznaczone do wszystkich rodzajów produktów – począwszy od wykorzystania w serwerach, poprzez układy dla użytkowników o wysokich wymaganiach, do kolejnej generacji procesorów serii Atom o kryptonimie Medfield, które mają umożliwić powstanie bardziej energooszczędnych notebooków. To samo dotyczy procesorów typu “System on a Chip” w 32 nanometrach, które znajdą zastosowanie w aparaturze przemysłowej i smartfonach.

Podczas gdy produkcja procesorów w technologii 32 nanometrów dopiero się rozpoczyna, kolejna generacja technologii wytwarzania jest już rozwijana. Intel już we wrześniu zeszłego roku zaprezentował pierwsze testowe wafle o 22-nanometrowych ścieżkach. Jest to wskazówka, że tranzystory w ciągu dwóch lat ponownie zmaleją, a prawo Moore’a będzie nadal obowiązywać.

Branża półprzewodnikowa ma co najmniej do 2011 roku nakreślony wyraźnie kierunek. Po tej dacie mogą znów pojawić się problemy techniczne. Dotychczas stosowana litografia wykorzystuje światło o długości fali rzędu 193 nanometrów – precyzyjne naświetlanie systematycznie malejących układów taką wiązką staje się coraz trudniejsze. Co prawda, następca tej metody wykorzystujący ultrafiolet – Extreme Ultraviolet Lithography (EUV) – działa przy długości fali zaledwie 13,5 nanometra, ale pozostaje jeszcze w powijakach.

Jakie sztuczki będą więc niezbędne w 2013 r., aby z piasku stworzyć miniaturowe cudo techniczne o szerokości ścieżek rzędu 15 nanometrów? My tego nie wiemy. Taką wiedzą dysponuje zaledwie kilku badaczy Intela, a ci będą ją chronić niczym tajemnicę państwową.

Powiązane treści:

Jaki procesor do pracy wybrać?