Naukowcom z Ecole Polytechnique Fédérale de Lausanne najwyraźniej udało się znaleźć sposób na rozwiązanie problemu wytrzymałości wydruków 3D. Ich podejście polega na czymś, co można określić raczej jako “hodowanie” metalu niż standardowe drukowanie. Efekt? Struktury o 20 razy większej wytrzymałości w porównaniu z dotychczasowymi metodami.

A gdyby tak hodować, zamiast drukować?

Przemysł nie ma problemu z drukowaniem fantazyjnych kształtów. Ma problem z zaufaniem do nich. Nawet te najlepsze maszyny do proszkowego druku metali wciąż walczą z porowatością, naprężeniami szczątkowymi i nieprzewidywalną anizotropią ziaren, a to zabija certyfikację w lotnictwie, medycynie i energetyce. Propozycja badaczy z Lozanny uderza więc dokładnie w te słabe punkty. Zamiast topić proszek i liczyć, że mikrostruktura się ułoży, najpierw stabilizują geometrię w postaci precyzyjnego szkieletu, a dopiero potem doprowadzają do powstania gęstego metalu w zaprojektowanej objętości. Ta zamiana kolejności (kształt najpierw, materiał później) brzmi jak drobna kosmetyka, ale w praktyce otwiera drogę do gęstszych struktur, mniejszego skurczu i powtarzalności, której do tej pory brakowało.

Czytaj też: Katastrofalny rozpad u wybrzeży Kanady. Dotychczas czytaliśmy o tym jedynie w książkach

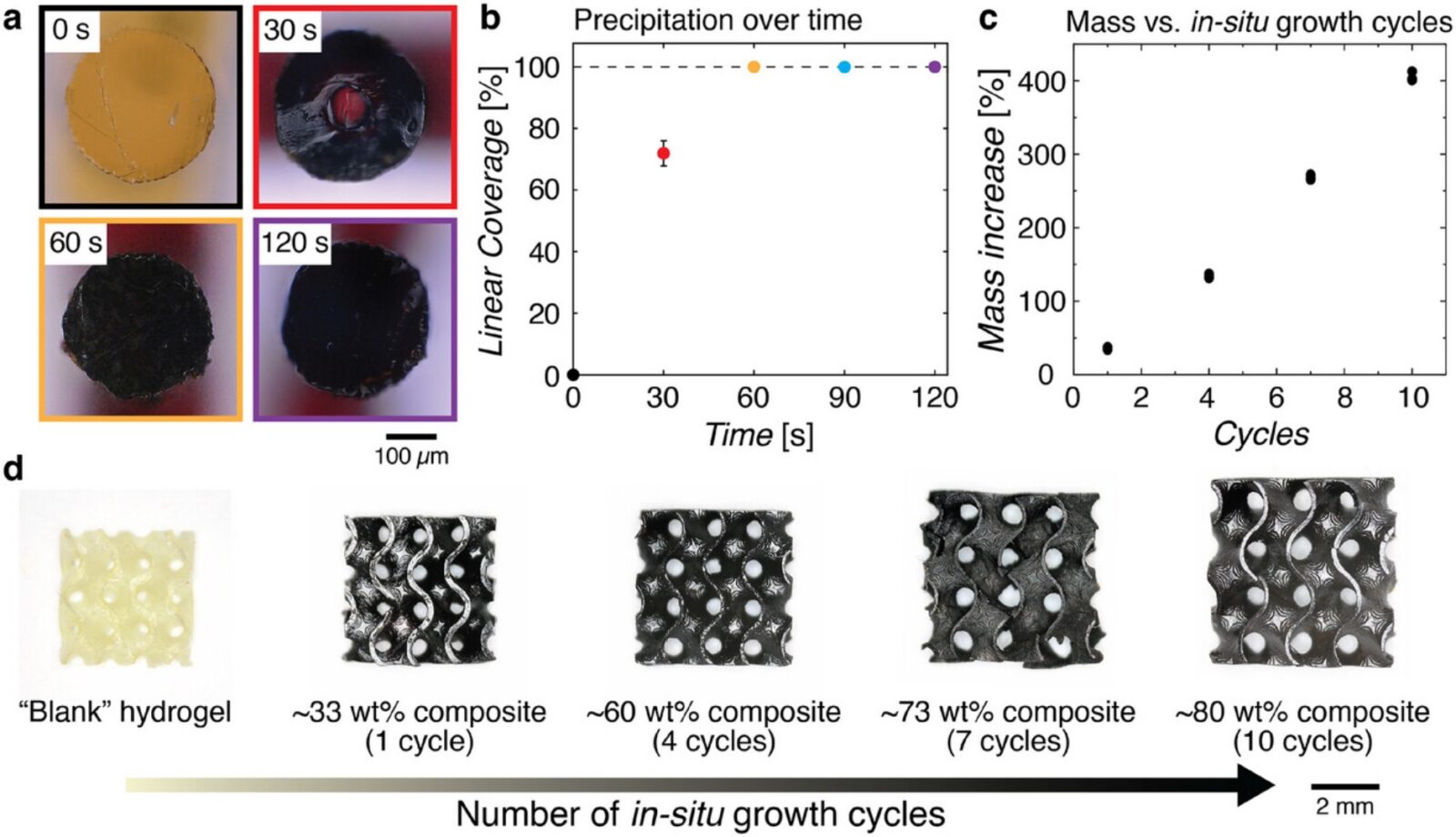

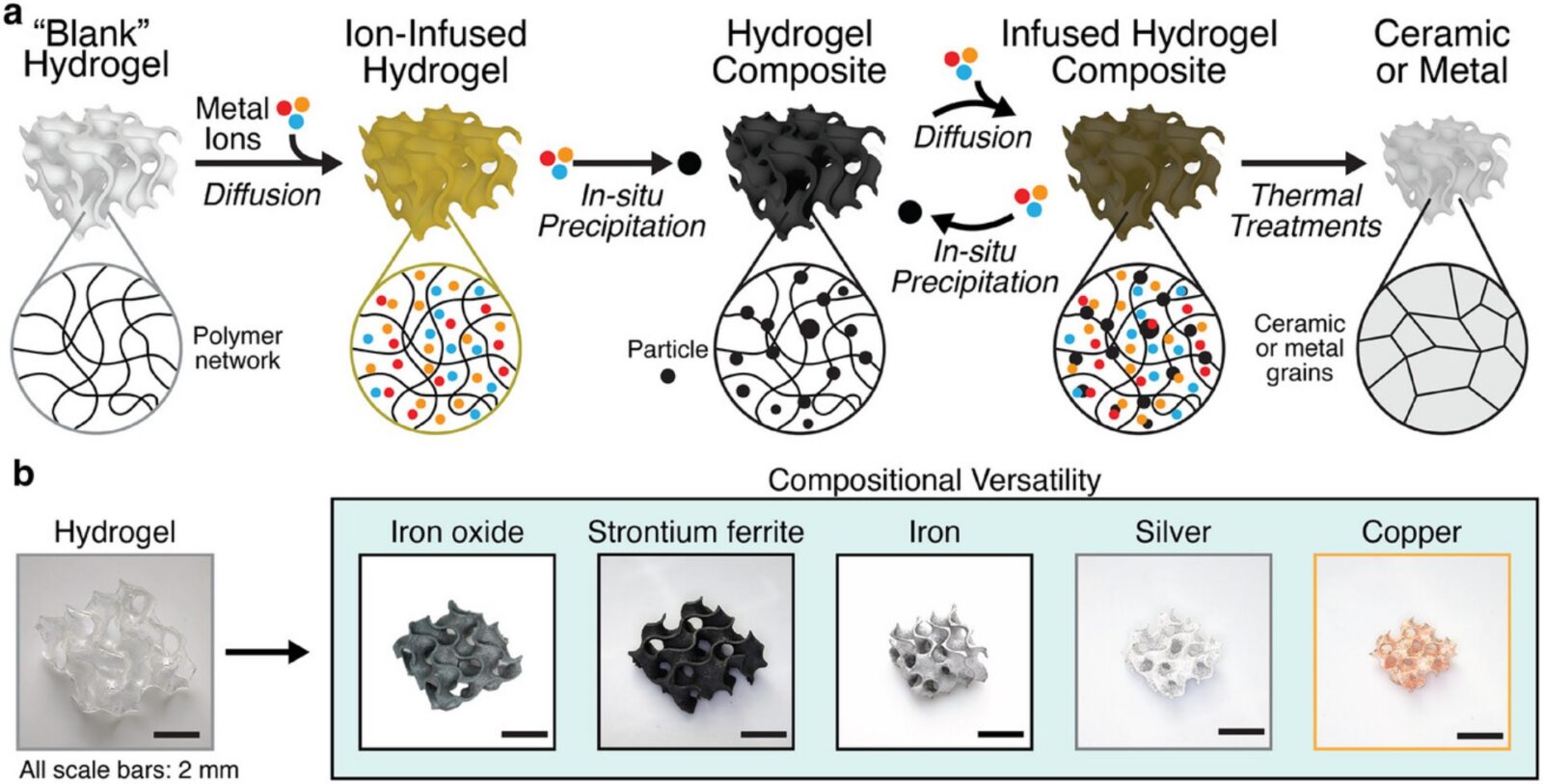

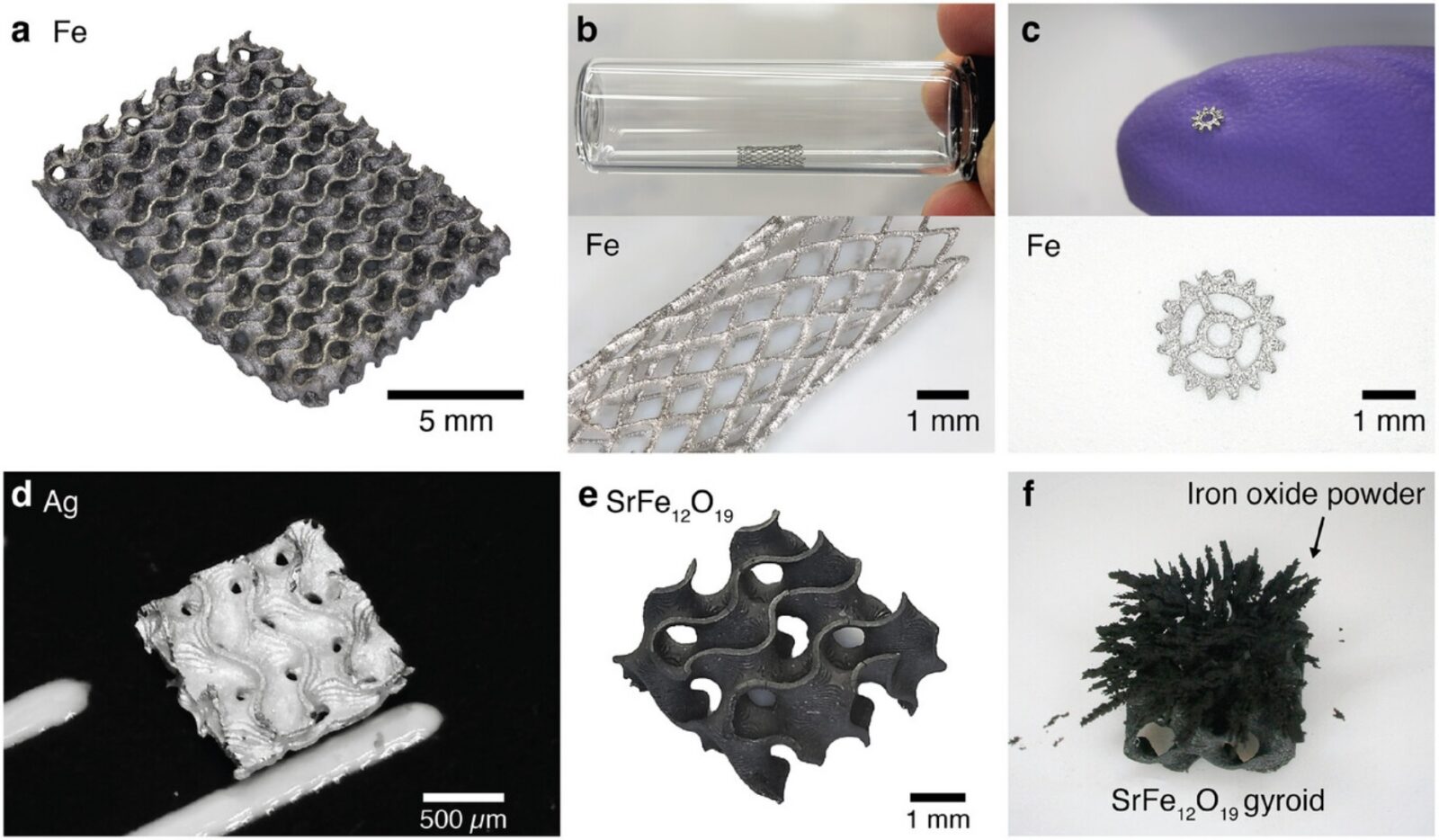

Klucz do sukcesu leży w zupełnie nowym spojrzeniu na fotopolimeryzację w naczyniu. Ta technika znana jest z niezwykłej precyzji, pozwalającej tworzyć detale niemożliwe do uzyskania konwencjonalnymi metodami. Niestety, w przypadku materiałów metalowych zawsze pojawiał się ten sam problem, kiedy to do głosu dochodziła porowata struktura gotowych elementów, która znacząco ograniczała ich praktyczne zastosowanie. Szwajcarski zespół postanowił jednak podejść do zagadnienia od zupełnie innej strony. Zamiast drukować metal bezpośrednio, tworzy najpierw kratową strukturę z hydrożelu, który działa jak swego rodzaju rusztowanie. Ten żelowy szkielet następnie wielokrotnie nasączają solami metali i ten właśnie proces powtarzany od pięciu do dziesięciu razy pozwala nanocząsteczkom metalu równomiernie rozprzestrzenić się po całej strukturze.

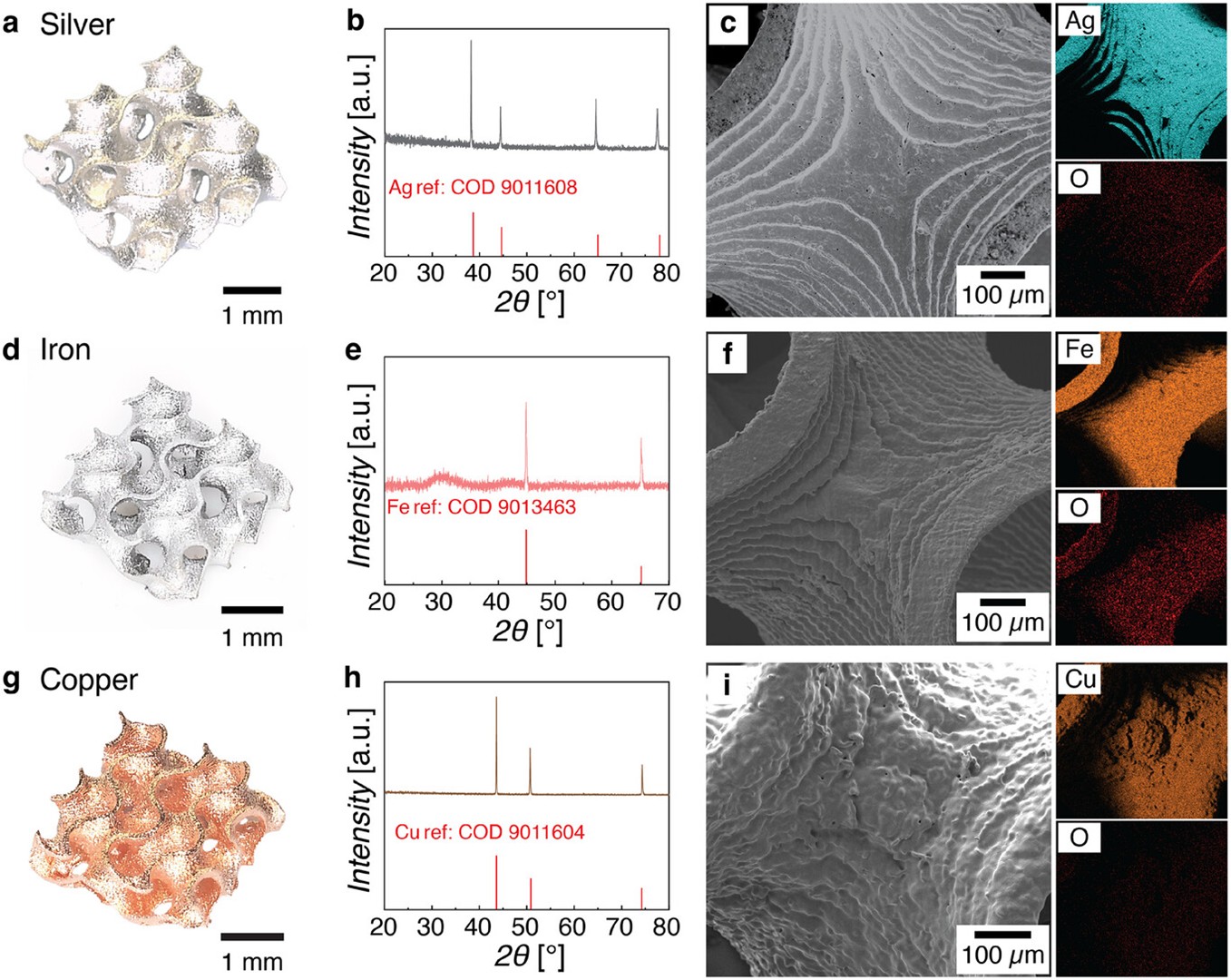

Ostatni etap to usunięcie hydrożelu poprzez ogrzewanie, co pozostawia gęstą metaliczną strukturę zachowującą pierwotny, skomplikowany kształt. Cały proces przypomina trochę tworzenie metalowego odlewu, ale w mikroskali i z nieosiągalną dotąd precyzją. Opublikowane w Advanced Materials wyniki pokazują nie tylko imponujący wzrost wytrzymałości, ale także znaczące ograniczenie skurczu materiału podczas produkcji. Co ciekawe, metoda wprowadza nowy paradygmat w myśleniu o produkcji addytywnej, bo w niej, zamiast decydować o materiale przed rozpoczęciem druku, można najpierw stworzyć kształt, a dopiero potem “wypełnić” go odpowiednim metalem.

Czytaj też: Światło zamiast ciepła. Nowa metoda zmienia zasady chemii

Metoda ma jednak swoje wyraźne ograniczenia. Wielokrotne nasączanie sprawia, że proces jest dość czasochłonny, co może stanowić poważną przeszkodę w komercjalizacji, a to szczególnie w branżach wymagających szybkiego tempa produkcji. Naukowcy jednak walczą z tym problemem, więc jeśli finalnie automatyzacja rzeczywiście pozwoli przyspieszyć cały proces, to wszędzie tam, gdzie skomplikowane struktury metalowe są kluczowe dla wydajności, ta metoda mogłaby znaleźć swoje miejsce. Aktualnie wydaje się jednak, że przed szwajcarską metodą jest jeszcze długa droga do komercjalizacji, ale drzemiący w niej potencjał jest ogromny.

Wchodząc w szczegóły, czyli dlaczego taki proces produkcji jest rewolucyjny?

Najciekawsze w tej metodzie nie jest samo rusztowanie z hydrożelu, ale to, co oznacza dla projektowania materiałów funkcjonalnych. Skoro do szkieletu można wprowadzać różne sole metali w kolejnych cyklach, to automatycznie pojawia się realna możliwość budowania gradientów składu i właściwości w jednej drukowanej części. Rdzeń o wysokiej przewodności cieplnej i pancerz o większej odporności korozyjnej w tym samym wydruku nie wymagają już osobnych etapów montażu. Tego typu podejście uderza w sedno problemu, z którym klasyczny druk proszkowy radzi sobie słabo, gwarantując wielomateriałowość na poziomie mikroskali. Dla inżynierów akumulatorów oznacza to potencjalnie bardziej wydajne kolektory prądowe i wymienniki ciepła w mikrolabiryntach, a dla chemików nośniki katalizatorów o ogromnej powierzchni właściwej bez ofiary w postaci kruchych, porowatych ścianek.

Warto też zwrócić uwagę na kontrolę mikrostruktury. W procesach z belką laserową mikrostruktura wynika z gwałtownego przetopienia i chłodzenia, co rodzi niechciane tekstury i pęknięcia. Tutaj gęsty metal powstaje po infiltracji i termicznym usunięciu rusztu, a więc w warunkach bliższych spiekania i dyfuzji. Daje to zupełnie inny rozkład ziaren i mniej wewnętrznych naprężeń, co jest kluczowe dla zmęczeniowej trwałości cienkościennych kratownic i struktur TPMS, tak chętnie projektowanych w CAD. Dodanie etapu HIP lub kontrolowanej atmosfery w wygrzewaniu może dalej usuwać resztkową porowatość i wyrównywać mikrodefekty, a tym samym przybliżać tę ścieżkę produkcji do wymogów kwalifikacji lotniczej.

Czytaj też: Kosmiczna tajemnica sprzed miliardów lat. Ciemne gwiazdy nie przypominają znanych obiektów

W ogólnym rozrachunku całe to “hodowanie metalu” proponowane przez naukowców nie wygląda na młotek, który nagle wbije każdy gwóźdź w addytywnym budownictwie metali. Sprawia bardziej wrażenie brakującego dłuta, które będzie przykładane do miejsc, gdzie klasyczny proszek i laser zbyt często zawodzą.