Wyścig o następcę klasycznego krzemu trwa w fotowoltaice od lat, ale niewiele technologii polarizuje środowisko tak mocno jak perowskity. Z jednej strony to marzenie inżyniera, bo materiały, które można nanosić na szkło czy folię z użyciem stosunkowo prostych procesów, projektować na zamówienie pod konkretną długość fali i łączyć w tandemy z już istniejącymi panelami. Z drugiej jest to jednak koszmar technologa, bo te same ogniwa potrafią w kilka dni lub tygodni stracić większość swojej sprawności.

Przez długi czas winę przypisywano przede wszystkim niestabilnej chemii cyny, która w strukturach perowskitowych odgrywa kluczową rolę. Naukowcy prześcigali się w pomysłach, jak zatrzymać utlenianie Sn²+, tworząc coraz bardziej wyszukane dodatki oraz pasywatory. Najnowsza praca badaczy z East China Normal University i Uniwersytetu w Linköping pokazuje jednak, że problem był zakodowany w samym standardowym przepisie na te ogniwa. To nie tyle natura perowskitu okazała się zgubna, co pewien nawyk technologiczny, który przez lata nikt poważnie nie zakwestionował.

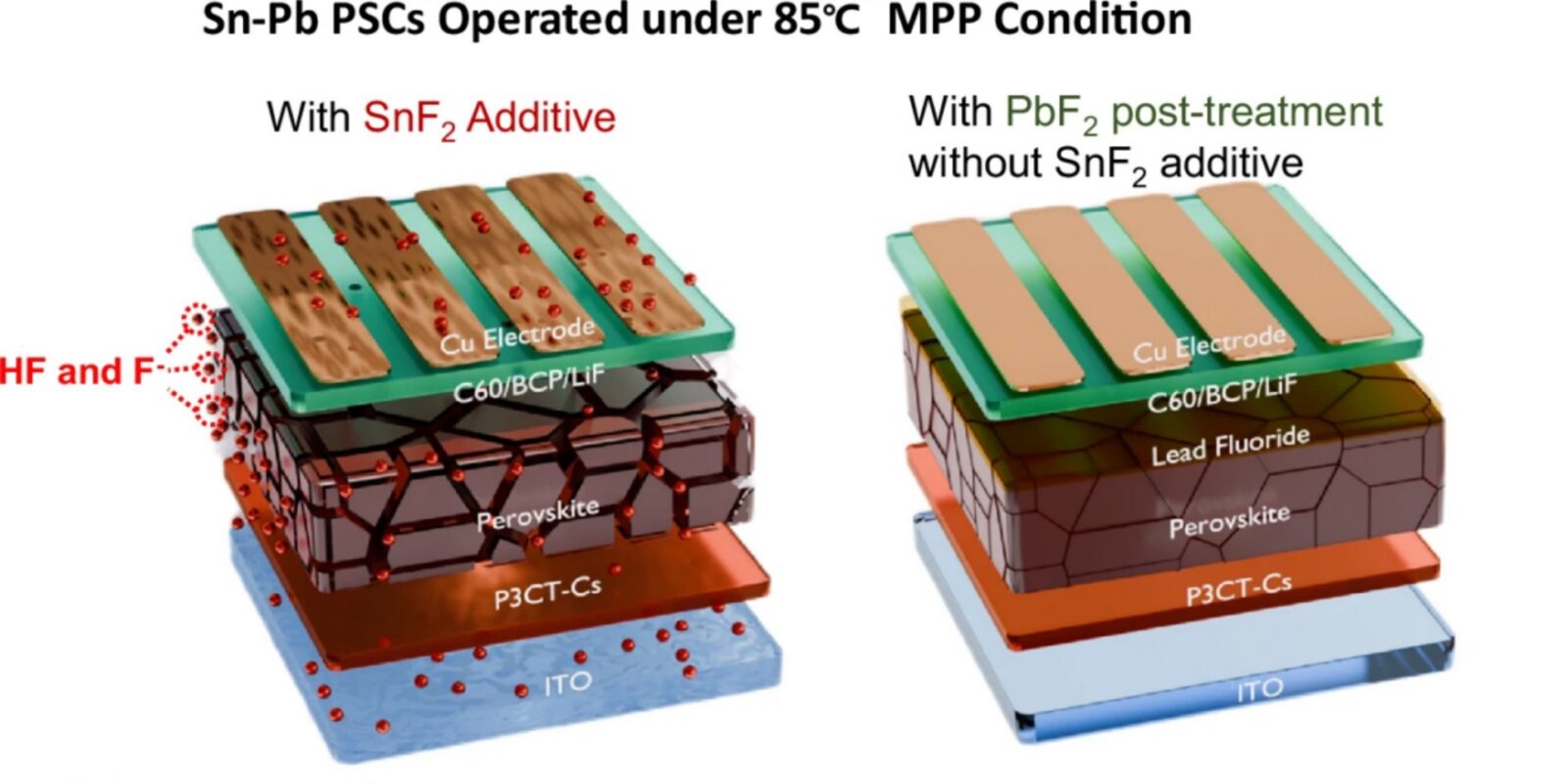

Fluorek cyny, stosowany niemal odruchowo jako dodatek poprawiający krystalizację, okazał się cichym sabotażystą. Zamiast tylko chronić cynę, w trakcie obciążenia fototermicznego wchodził w niepożądane reakcje z innymi składnikami warstwy aktywnej. Naukowcy pokazali, że ten problem można wyeliminować.

Szkodliwy dodatek został zdemaskowany. Fluorek cyny okazał się głównym winowajcą

Zespół naukowców dotarł do źródła fototermicznej niestabilności w ogniwach cynowo-ołowiowych. Okazuje się, że kluczowym problemem nie były, jak wcześniej sądzono, same jony cynowe, lecz fluorek cyny (SnF2), który był dodawany do prekursorów w celu poprawy krystalizacji. Ten składnik wywoływał pasożytnicze reakcje prowadzące do rozkładu warstwy perowskitu i degradacji sąsiadujących z nią materiałów.

Zidentyfikowaliśmy i wyjaśniliśmy wcześniej nierozpoznany czynnik, który napędza fototermiczną niestabilność ogniw słonecznych na bazie perowskitów cynowo-ołowiowych. Badanie wykazało, iż reakcje pasożytnicze SnF wywołują rozkład perowskitu i degradację funkcjonalnych warstw urządzenia – tłumaczy Wenxiao Zhang, współautor badania.

Czytaj też: Przemysł od 200 lat wytwarza parę tak samo. Teraz jedna firma chce to zrobić bez spalania czegokolwiek

Reakcje były na tyle agresywne, że dochodziło do uszkodzenia elektrod miedzianych oraz warstwy ITO nawet w temperaturze pokojowej i bez działania światła. Naukowcy opracowali więc alternatywną metodę, która całkowicie rezygnuje z SnF2. Zastosowali proszek ołowiu w roli antyoksydanta regulującego krystalizację, a na koniec procesu dodali fluorek ołowiu (PbF2) do pasywacji defektów na powierzchni materiału.

Co poprawiał i jak szkodził SnF2?

W praktyce SnF2 trafił dawno temu do receptury perowskitów cynowo-ołowiowych z bardzo konkretnego powodu. Zmieszanie cyny z ołowiem komplikowało proces krystalizacji – jedne fragmenty warstwy formowały się szybciej, inne wolniej, rosła liczba defektów, a napięcie obwodu otwartego cierpiało. Fluorek cyny stał się więc wygodnym stabilizatorem prekursorów, bo miał utrzymywać cynę w niższym stopniu utlenienia, obniżać koncentrację dziur i wygładzać proces powstawania cienkiego filmu. Z perspektywy samej krzywej prądowo-napięciowej wyglądało to jak oczywista poprawa.

Czytaj też: Fotowoltaika ma nowego gracza, o którym zapomnieli wszyscy eksperci. Właśnie pobił swój pierwszy rekord

Problem w tym, że SnF2 nie pozostaje biernym obserwatorem, gdy ogniwo pracuje pod obciążeniem i przy podwyższonej temperaturze. Autorzy badania pokazali, że w warunkach fototermicznych reaguje on z formamidynowym jodkiem, a więc jednym z głównych budulców sieci perowskitu. Produktem ubocznym jest między innymi kwas fluorowodorowy, który z chemicznego punktu widzenia jest najgorszym gościem, jakiego można zaprosić do warstwowego stosu zawierającego tlenek indu i cyny oraz cienkie metaliczne elektrody. W efekcie degradacja nie zatrzymuje się na samym absorberze, bo zamiast tego postępuje w głąb całego urządzenia, aż do trwałego uszkodzenia styków.

Wydajność skoczyła, a ogniwa stały się trwalsze

Różnica w działaniu nowej i starej metody jest porażająca. Ogniwo wytworzone bez fluorku cyny osiągnęło szczytową wydajność konwersji na poziomie 24,07%, a tradycyjna wersja z dodatkiem SnF2 zatrzymała się na zaledwie 16,43%. To skok o prawie połowę, który trudno uznać za marginalny. Następnie testy zostały przeprowadzone na małych ogniwach o powierzchni 0,09 centymetra kwadratowego, a prawdziwym sprawdzianem były badania trwałościowe. W ekstremalnych warunkach ciągłej pracy w maksymalnym punkcie mocy w temperaturze 85 stopni Celsjusza nowe ogniwo zachowało 60% początkowej wydajności nawet po 550 godzinach. To znacząco lepszy wynik niż w przypadku poprzednich konstrukcji, które degradowały się w tym czasie do poziomu, który czynił z nich sprzęt nieużyteczny.

Tworzenie stabilnych perowskitów zawierających cynę to proces wymagający. Konieczna jest praca w atmosferze o śladowej zawartości tlenu, precyzyjna kontrola temperatury formowania warstwy oraz użycie wyjątkowo czystego jodku cyny. Mimo tych wyzwań sam proces wytwarzania urządzenia pozostaje stosunkowo prosty.

Czy nadszedł czas na rewolucję ogniw z perowskitu?

Historia SnF2 to dobry przykład na to, jak w dojrzałej już z pozoru dziedzinie wciąż potrafią kryć się ukryte zmienne. Ten dodatek przez lata funkcjonował jako element domyślnej receptury, niosąc realne korzyści na poziomie krótkoterminowej sprawności, a jednocześnie podcinając gałąź, na której siedziała cała technologia. Nowa praca nie zmienia faktu, że perowskity cynowo-ołowiowe nadal wymagają pracy w kontrolowanej atmosferze, wysokiej czystości prekursorów i precyzyjnego sterowania procesem. Pokazuje jednak, że problem niestabilności nie jest wyrokiem natury, tylko konsekwencją konkretnych decyzji chemicznych.

Czytaj też: Koniec ery miedzi w elektronice. Naukowcy odkryli materiał, który zmieni przyszłość komputerów

Jeżeli proponowane podejście uda się przenieść z małych, 0,09-centymetrowych próbek na większe, skalowalne ogniwa, to zysk z tej korekty będzie podwójny. Z jednej strony dostajemy materiał, który przestaje rozkładać się pod wpływem własnej receptury, a z drugiej realnego kandydata na dolną warstwę tandemów przekraczających sprawność klasycznych paneli krzemowych. Po drodze pozostaje długa lista wyzwań: od powtarzalności produkcji, przez enkapsulację, po koszty masowego wytwarzania.