General Electric (GE) Aerospace, zamiast jedynie werbować kolejnych techników, testuje automatyzację kluczowych procesów naprawczych z użyciem robotów. Pomysł wydaje się prosty: przekazać żmudne, wymagające absolutnej precyzji zadania maszynom, aby ludzie mogli skupić się na tym, co robią najlepiej – na ocenie i podejmowaniu decyzji. Pierwsze kroki w tym kierunku firma podjęła już dwa lata temu, a dziś zmiany nabierają realnych kształtów.

Singapurski zakład GE Aerospace staje się poligonem doświadczalnym dla robotów

Centralnym punktem tego przedsięwzięcia stało się centrum naprawcze w Singapurze. GE Aerospace przeznaczyło około 300 milionów dolarów na modernizację tamtejszego zakładu, w którym pracuje dwa tysiące osób. Cel jest oczywisty: znacząco podnieść wydajność, nie zwiększając przy tym fizycznej powierzchni hali.

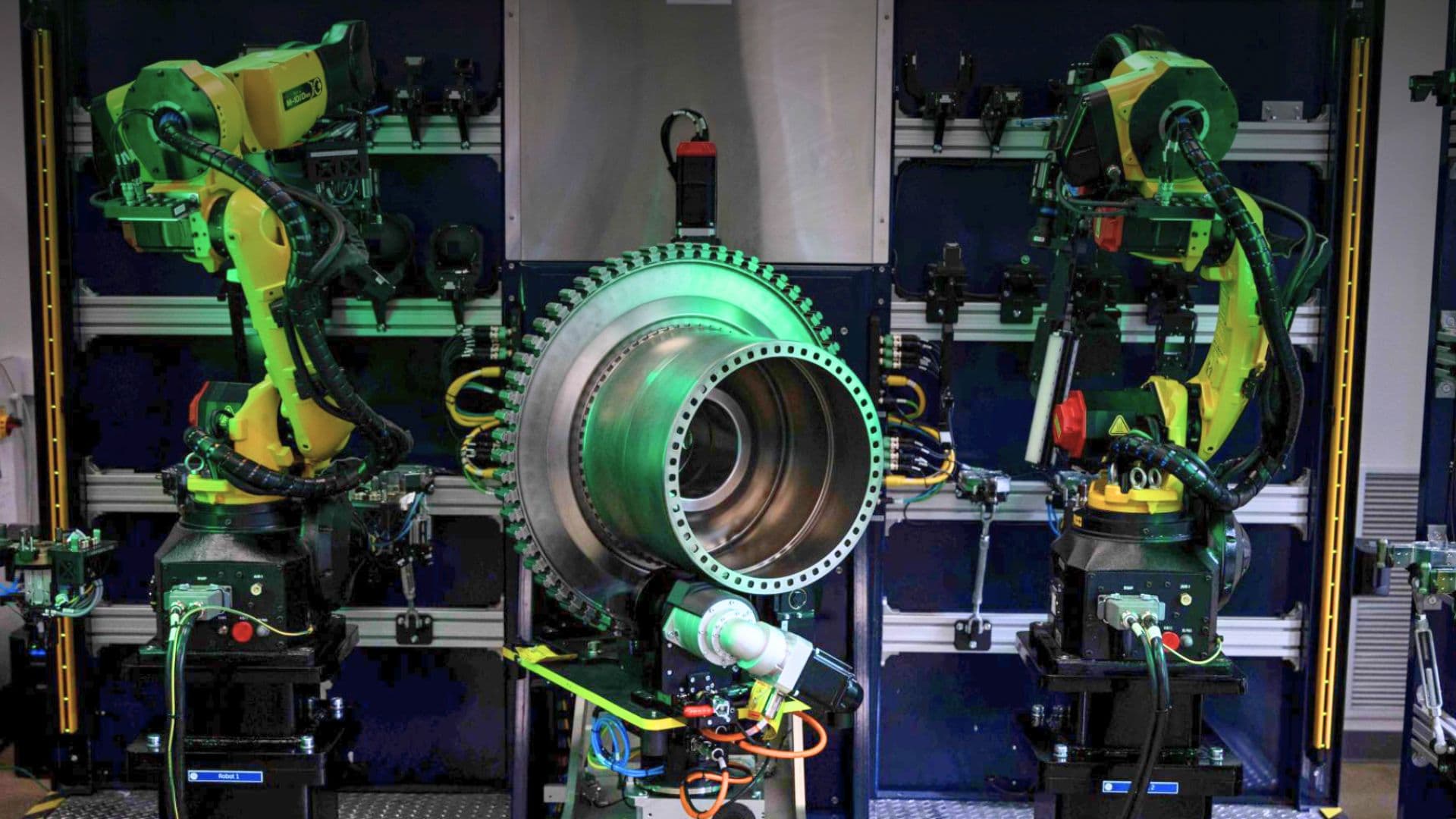

Aby to osiągnąć, w specjalnie zaadaptowanym laboratorium trwa żmudny proces „uczenia” robotów zadań, które od dziesięcioleci były domeną wyszkolonych techników. Jeden z techników, Suresh Sinnaiyanm, precyzyjnie kształtuje szlifierką łopatki sprężarek, w procesie, gdzie milimetrowy błąd może mieć poważne konsekwencje, rejestrując cały proces na potrzeby treningu maszyn. Sercem technologii jest skanowanie światłem białym – roboty oświetlają komponent silnika, a specjalne czujniki analizują zniekształcenia wzoru światła na jego powierzchni. W ten sposób w ciągu chwili powstaje niezwykle dokładny model 3D, ukazujący każdą, nawet mikroskopijną rysę czy odkształcenie, z precyzją niedostępną gołemu oku.

Czytaj też: Chrome na Androidzie coraz bardziej zbliża się do desktopowej wersji. Pora na przypinanie kart

Zrobotyzowanie procesów oznacza, że czas napraw skraca się diametralnie

Plany GE Aerospace są konkretne i mierzalne. Firma nie mówi ogólnikowo o „poprawie efektywności”, lecz stawia sobie jasne cele czasowe. Flagowym przykładem jest naprawa dysz turbin popularnych silników CMF56, która obecnie zajmuje około 40 dni – do 2028 roku ten proces ma trwać nie dłużej niż 21 dni.

W zakładzie w Evendale w Ohio system już działa. Roboty przeprowadzają inspekcję łopatek silników GE90 i GEnx, a wyniki ich pracy są prezentowane w formie przejrzystych map ciepła. Technik, zamiast godzinami wpatrywać się w detal, od razu widzi, które obszary wymagają interwencji. Dzięki temu kilkudniową kontrolę można skrócić do kilku godzin – Han Hui Min z singapurskiego oddziału przyznaje, że wcześniej lokalizacja usterek była jak szukanie igły w stogu siana. Dziś, dzięki precyzyjnym modelom 3D, problem jest identyfikowany natychmiast i z chirurgiczną dokładnością.

Warto jednak podkreślić, że nie ma tu mowy o zastępowaniu ludzkiej załogi maszynami – Roboty tu nie rządzą, tylko pełnią funkcję niezwykle sprawnego narzędzia, które dostarcza danych. Ostateczna decyzja – naprawić, wymienić, czy uznać za zdatne do użytku – wciąż należy do doświadczonego inspektora. Charles Cheatham z GE Aerospace jasno stawia sprawę: to nie autonomiczne roboty z wizji futurystów, a precyzyjne narzędzia pracujące pod ścisłym nadzorem człowieka.

Jeśli plany firmy się powiodą, technologia trafi do innych lokalizacji i obejmie więcej typów podzespołów. Dla przewoźników oznaczałoby to krótsze przestoje i, potencjalnie, niższe koszty utrzymania floty. Szef GE Aerospace, Larry Culp, podkreśla, że chodzi o realną poprawę przepustowości, a nie gonienie za krótkoterminowymi wskaźnikami finansowymi. Każda godzina, kiedy silnik jest w warsztacie, to w końcu dla linii lotniczej wymierna strata.

Czy robotyzacja napraw to remedium na wszystkie bolączki branży? Ależ skąd – to tylko wprowadzenie nowoczesnych narzędzi, które mają znacząco usprawnić pracę ludzi. Dla pasażera na końcu tego łańcucha to po prostu mniej nerwów na lotnisku i większa pewność, że samolot odleci zgodnie z planem.