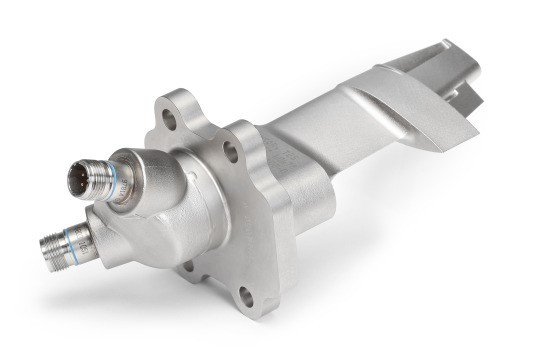

Obudowa czujnika o nazwie T25 została niedawno zatwierdzona do użytku przez Federalną Administrację Lotnictwa w USA. Będzie to pierwsza część wykonana w technologii druku 3D, którą GE wykorzysta w silnikach odrzutowych dla lotnictwa komercyjnego.

GE Aviation współpracuje obecnie z Boeingiem nad zainstalowaniem T25 w ponad 400 istniejących już silnikach GE90-94B. Jednostka ta należy do największych i najpotężniejszych silników na świecie i jest częścią rodziny silników GE90 zasilających Boeinga 777.

Obudowa T25 niedługo przestanie być wyjątkiem. GE rozpoczęło już próbne loty nowoczesnego silnika LEAP, który wyposażony jest w 19 dysz paliwowych wykonanych w technologii druku 3D. Silnik, który zasilać będzie samoloty wąskokadłubowe 737MAX i Airbus A320neo, stworzony został przez CFM International, joint venture GE Aviation i francuskiej spółki Safran (Snecma).

W technologii druku 3D wykonane będą także dysze paliwowe oraz inne części silnika GE9X. Jednostka, będąca największym silnikiem odrzutowym w historii lotnictwa, zasilać będzie nowego Boeinga 777X.

Silnik LEAP wciąż znajduje się w fazie testów, a prace nad GE9X dopiero trwają. Tym niemniej CFM otrzymało już ponad 8.500 zamówień na jednostki LEAP, a w GE złożono już 700 zamówień na silniki GE9X. Całkowita wartość zamówień GE Aviation, obejmująca zarówno dostawę sprzętu jak i usług, przekracza 135 miliardów dolarów i wzrosła o jedną czwartą w przeciągu ostatnich dwóch lat.

Nowe materiały w postaci kompozytów o osnowie ceramicznej (CMC) czy włókien węglowych wykorzystanych przy produkcji łopatek wentylatora zastosowane będą w obydwóch silnikach, jednak to właśnie druk 3D jest technologicznym przełomem przyciągającym najwięcej uwagi.

Naukowcy GE już od ponad dziesięciu lat eksperymentują z drukiem 3D i innymi technologiami wytwarzania addytywnego. W tym celu GE dokonało kilku strategicznych inwestycji przejmując między innymi Morris Technologies, firmę założoną przez Grega Morrisa, pioniera technologii druku 3D.

W przeciwieństwie do tradycyjnych metod produkcji polegających na frezowaniu lub wycinaniu części z fragmentu metalu, wytwarzanie addytywne polega na stopniowym tworzeniu komponentu prosto z pliku CAD. Odbywa się to poprzez nanoszenie kolejnych warstw drobnego metalicznego proszku, który związywany jest za pomocą wiązki elektronowej albo lasera. Metoda ta umożliwia wytwarzanie złożonych części, których wykonanie byłoby niemożliwe lub trudne do osiągnięcia przy wykorzystaniu konwencjonalnych technik. Metoda ta pozwala oszczędzić materiał, a na wytworzenie części potrzeba ułamek czasu, jaki należałoby poświęcić przy wykorzystaniu tradycyjnych metod w postaci obróbki skrawaniem czy spawania.

Dzięki wytwarzaniu addytywnemu inżynierowie mogą zastąpić skomplikowane części pojedynczymi i znacznie lżejszymi konstrukcjami. Pozwala to zmniejszyć wagę silnika i zwiększyć jego efektywność paliwową.

Nowa obudowa wykonana w technologii druku 3D wykonana jest stopu kobaltowo-chromowego. Obudowa chroni wrażliwą elektronikę czujnika temperatury przed oblodzeniem i niekorzystnymi przepływami powietrza wewnątrz silnika.