W laboratorium w Tokio badacze wzięli na warsztat elektrolit, czyli cichego pośrednika przenoszącego jony litu tam i z powrotem. Ich celem nie było pobicie rekordu wydajności, lecz zmiana układu kompromisów, które trzymają aktualnie bezpieczniejsze i mniej zanieczyszczające środowisko akumulatory poza zasięgiem masowej produkcji. Ta zmiana ma znaczenie, bo ogniwa litowo-jonowe zasilają telefony, laptopy, elektryczne rowery i samochody, a jednak sposób ich wytwarzania i recyklingu wciąż opiera się na energochłonnej kontroli klimatu i niebezpiecznych cieczach.

Bezpieczniejszy akumulator litowy, który powstaje w normalnym środowisku. Czy to zbyt piękne, by było prawdziwe?

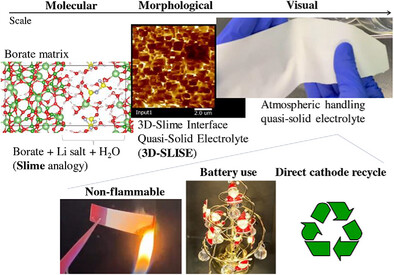

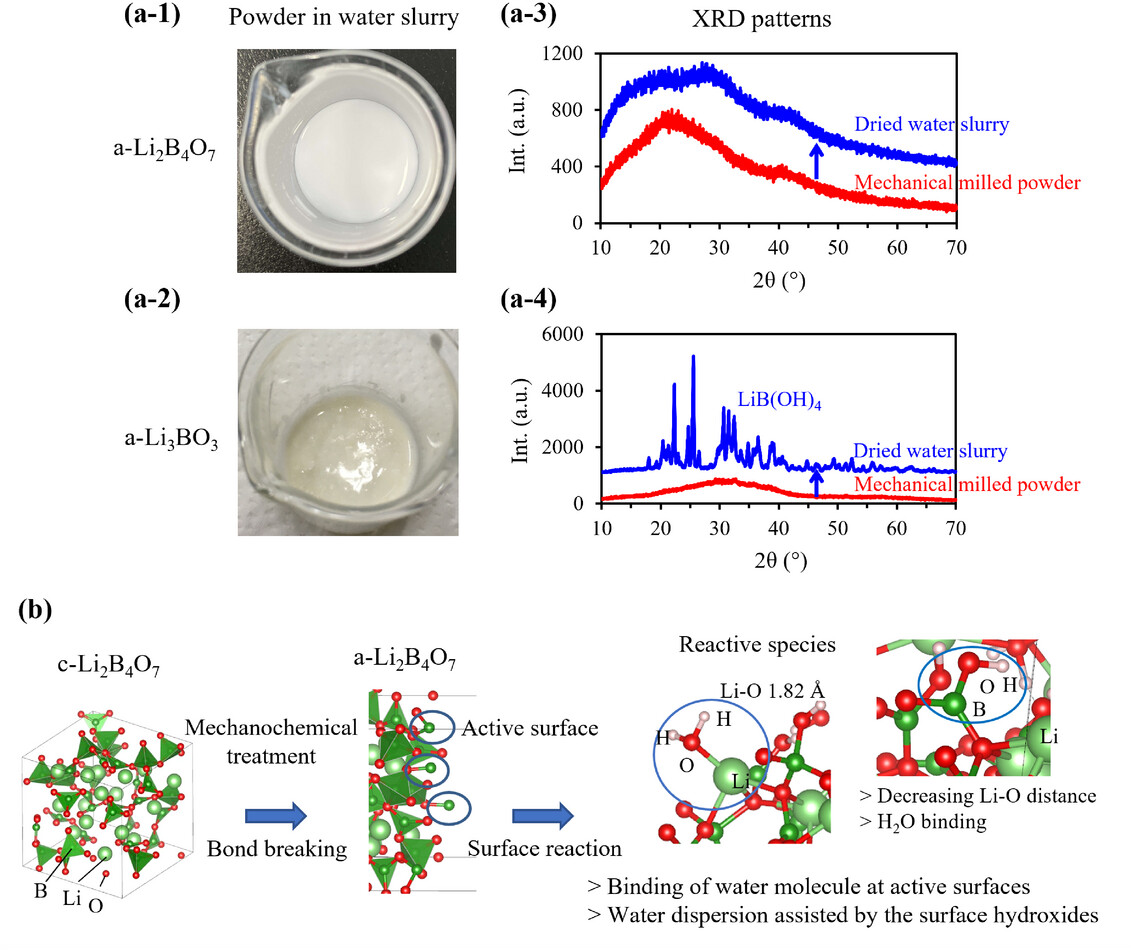

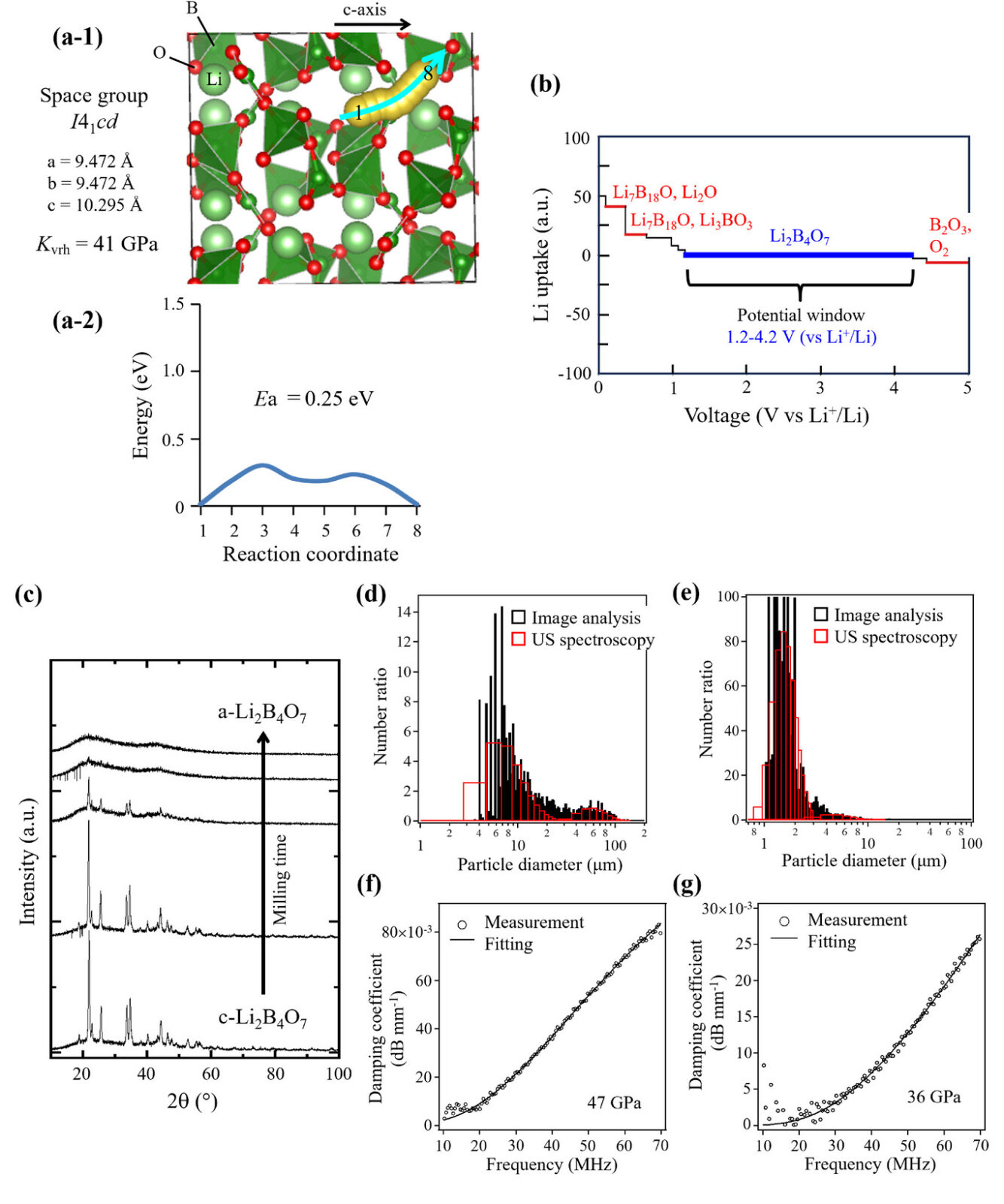

W lipcu 2025 roku zespół z Institute of Science Tokyo opisał quasi-stały, boranowo-wodny elektrolit nazwany 3D-SLISE. Zamiast kąpać elektrody w łatwopalnych rozpuszczalnikach, ten nowy materiał tworzy śluzowaty, kleisty interfejs przewodzący jony litu w trzech wymiarach w temperaturze pokojowej. W testach laboratoryjnych ogniwa z tlenkiem kobaltu litu na katodzie utrzymywały ok. 2,35 V i wytrzymywały kilkaset szybkich cykli ładowania-rozładowania bez “klimatyzacyjnej choreografii”, której wymagają klasyczne układy. Zgłoszone przewodnictwo jonowe w temperaturze pokojowej wynosi ok. 2,5 mS/cm przy energii aktywacji 0,25 eV, czyli osiąga poziom zbliżony do części elektrolitów siarczkowych i żelowo-polimerowych, ale bez ich najbardziej ryzykownych etapów przetwarzania.

Czytaj też: Koniec z akumulatorami robiącymi nas w konia. Chiny znalazły sposób na rewolucję każdego EV

Dlaczego to ma znaczenie poza laboratoryjnym notatnikiem? Ano dlatego, że tradycyjna produkcja akumulatorów zwykle opiera się na zawiesinach na bazie NMP i montażu w suchych pomieszczeniach utrzymywanych w temperaturach rzędu -40°C lub niższych, by chronić chemie wrażliwe na wilgoć, a takie pomieszczenia pożerają energię. Przeglądy i studia przypadków konsekwentnie pokazują, że suszenie i kontrola dry roomów potrafią stanowić znaczną część zużycia energii w wytwarzaniu elektrod. Dlatego też jeśli producenci usuną te elementy z procesu produkcji, to w prosty sposób ograniczą zarówno koszt, jak i ślad węglowy już na progu fabryki.

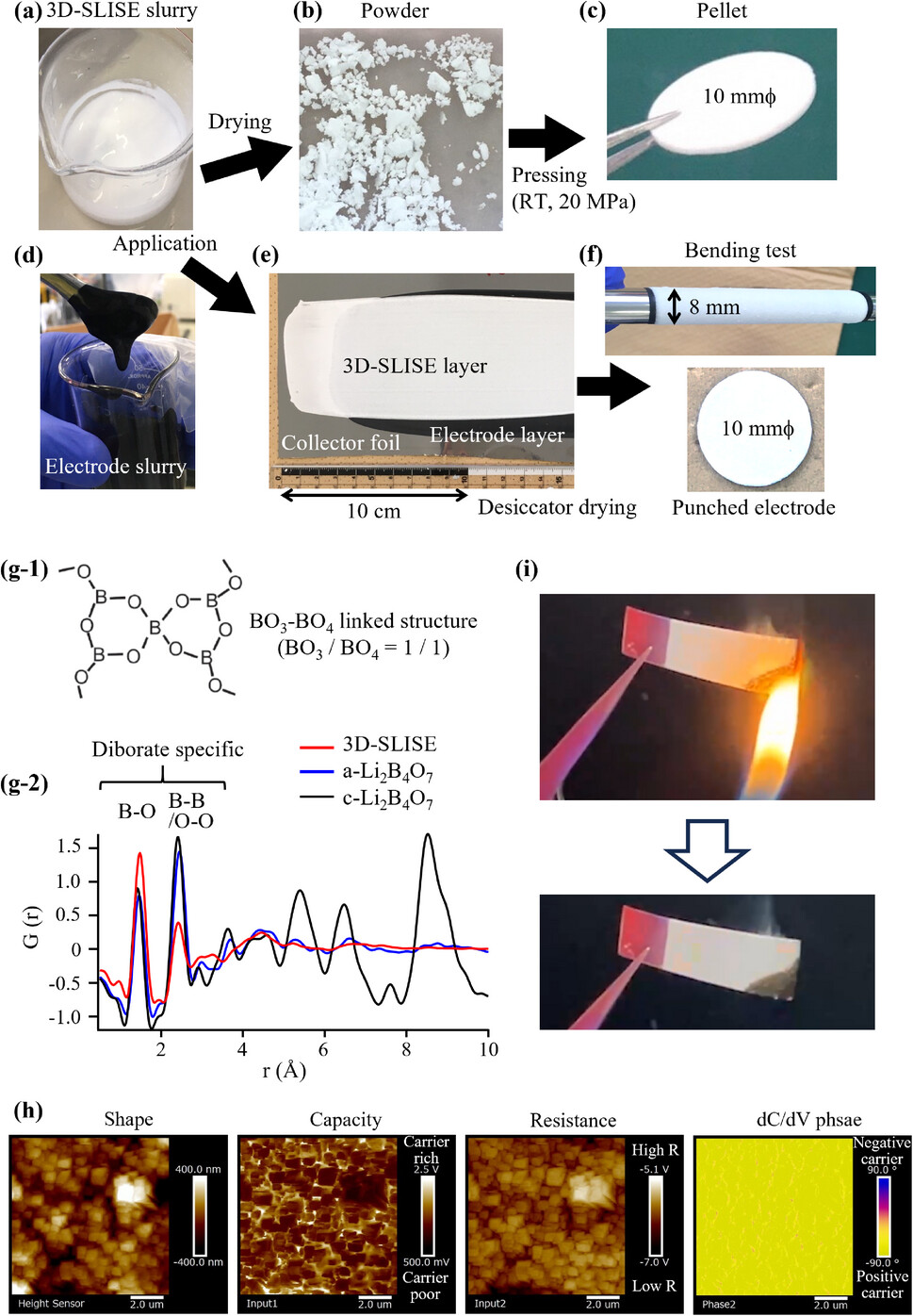

Innowacja w wykonaniu tokijskiej grupy polega na tym, że zarówno warstwy elektrod, jak i elektrolitu są odlewane jako wodne zawiesiny i pozostawiane do naturalnego wyschnięcia w powietrzu. Oznacza to brak wysokotemperaturowego spiekania kruchych elektrolitów tlenkowych czy wyprażania rozpuszczalników. To sprawia, że skalowanie jest kuszące, bo sprzęt wygląda znajomo, tylko że prościej, a ścieżka do recyklingu bezpośredniego się skraca. Jeśli twoje spoiwo i medium są zgodne z wodą, możesz oddzielić warstwy zużytych elektrod przez moczenie, a następnie odzyskać proszki aktywne, takie jak tlenek kobaltu litu czy anody na bazie tytanu, do ponownego przetworzenia. Dokładnie z tym problemem w układach PVDF/NMP zmagają się badacze recyklingu bezpośredniego, bo wykorzystywana silna adhezja opiera się czystemu rozdzieleniu i dodaje kosztowne kroki.

Czytaj też: Polska w tyle… a miało być tak pięknie i elektrycznie

Chociaż proponowane ogniwa nie biją rekordów wydajności, to ich możliwości w zupełności wystarczą do produkcji ogniw średniej mocy, które nadają priorytet bezpieczeństwu i możliwość wytwarzania. Zgłoszone cyklowanie przy szybkościach 1C do 3C (1C = pełne ładowanie w około 60 minut) przekłada się na pełne ładowanie lub rozładowanie w czasie od około 60 do 20 minut w temperaturze pokojowej i to bez wymyślnej kontroli środowiska. Sami autorzy pozycjonują tę technologię do zasilania pomocniczego w mobilności, elektronice przenośnej i magazynach stacjonarnych, gdzie bezpieczeństwo, odporność na niewłaściwą eksploatację i niski koszt na cykl liczą się równie mocno jak watogodziny na kilogram. Przynajmniej na tym etapie rozwoju.

Czytaj też: Farmy słoneczne nowej generacji? Ta polska technologia może zrewolucjonizować fotowoltaikę

O tym, czy nowy “akumulatorowy śluz” przejdzie z papieru do fabryki, zdecydują trzy kwestie: zgodność z wyżej napięciowymi katodami (np. NMC), skala i powtarzalność procesu w normalnej wilgotności fabrycznej oraz pełny koszt. Oszczędności na dry roomach i solvent recovery muszą przewyższyć wymogi nowych dodatków i kontroli procesu. To zadania nietrywialne, ale testowalne, a wstępne wyniki uzasadniają, że warto podjąć ten wysiłek. Oczywiście dla czytelników przywykłych do nagłówków o akumulatorach obiecujących natychmiastowe cuda, 3D-SLISE może wydawać się nudne. Nic jednak w tym dziwnego, bo jest to cichsza rewolucja. Przedefiniowuje problem jako zagadnienie procesu i końca życia, a nie samej wydajności i dodatkowo oferuje wiarygodną drogę do bezpieczniejszych pakietów, które można produkować bez kosztownego w utrzymaniu środowiska, a później rozebrać wiadrem wody.