Podczas testów dron wyposażony w nowy napęd spędził w powietrzu pół godziny, osiągając przy tym maksymalną wysokość 6000 metrów i prędkość odpowiadającą 75 proc. prędkości dźwięku. Wynik ten stanowi wyraźny postęp w porównaniu z lipcowymi próbami, kiedy to ten sam silnik zamontowany na platformie nosiciela dotarł jedynie na 4000 metrów.

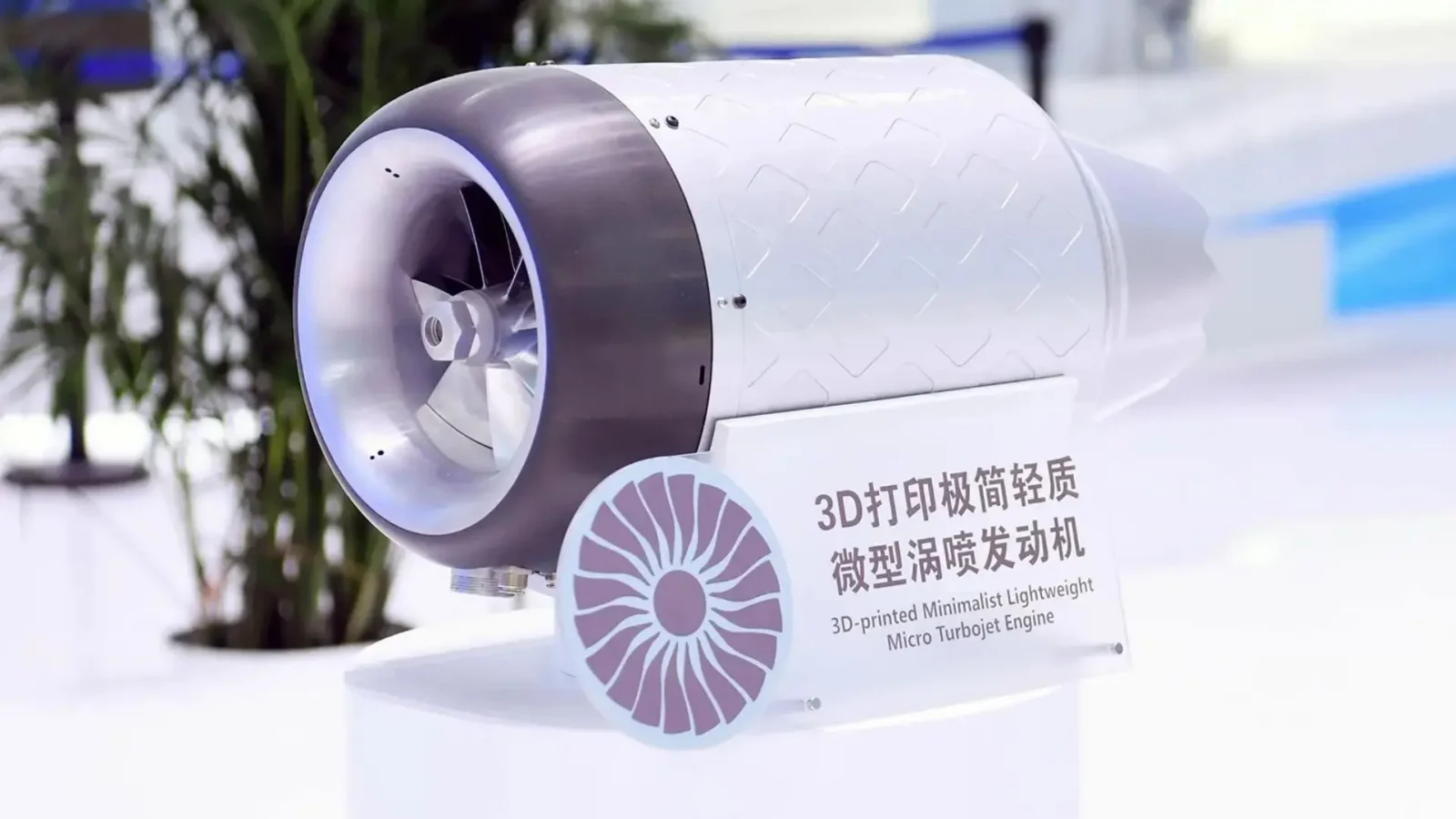

Wyjątkowy silnik z drukarki 3D odmieni przyszłość lotnictwa

Kluczową innowacją okazuje się sposób wytworzenia jednostki napędowej. Ponad 3/4 całkowitej masy silnika, włącznie z elementami wirującymi i kluczowymi podzespołami, powstało dzięki metodom addytywnym. Chińska korporacja twierdzi, że jest to pierwszy krajowy silnik turboodrzutowy o ciągu 160 kg z pełną walidacją lotną, stworzony z wykorzystaniem tej technologii.

Czytaj też: Pierwszy taki silnik na świecie przeszedł testy. Technologia Rolls-Royce’a zaskoczyła całą branżę

Produkcja addytywna połączona z optymalizacją topologiczną, czyli matematyczną metodą projektowania pozwalającą określić najbardziej efektywny rozkład materiału, przyniosła konkretne korzyści. Zmniejszono całkowitą liczbę części w silniku, co przełożyło się na redukcję wagi oraz uproszczenie obsługi i konserwacji. Według zapewnień AECC, jednostka funkcjonowała poprawnie i stabilnie przez cały profil lotu, potwierdzając niezawodność zastosowanych rozwiązań nawet w wymagających warunkach dużych wysokości i dynamicznych manewrów.

Warto zauważyć, że test miniaturowego silnika stanowi jedynie wstęp do szerszych planów chińskiej korporacji. Kolejne eksperymenty mają na celu osiągnięcie jeszcze większych wysokości i wyższych prędkości. Prawdziwa wartość tego projektu kryje się jednak w walidacji całej ścieżki produkcyjnej opartej na cyfrowym projektowaniu i metodach addytywnych.

Tradycyjna produkcja silników lotniczych to proces niezwykle czasochłonny i kosztowny, wymagający precyzyjnej obróbki setek komponentów. Podejście zaprezentowane przez AECC mogłoby znacząco skrócić cykl rozwoju przyszłych konstrukcji, co ma szczególne znaczenie dla niezależnego rozwoju chińskich systemów napędowych. W branży lotniczej, gdzie od koncepcji do wdrożenia często mija kilkanaście lat, możliwość przyspieszenia tego procesu stanowi istotną przewagę konkurencyjną.

Test udowodnił, że połączenie druku 3D z zaawansowanymi metodami optymalizacji może prowadzić do powstania funkcjonalnych i niezawodnych silników lotniczych. Choć na ostateczne wnioski jeszcze za wcześnie, to osiągnięcie może utorować drogę do szybszego rozwoju bardziej zaawansowanych technologicznie systemów napędowych, które znajdą zastosowanie nie tylko w dronach, ale potencjalnie także w większych platformach powietrznych.