Najnowsze badania opublikowane w Nature Communications przez zespół z Uniwersytetu w Nagoi pokazują coś zupełnie przeciwnego. Naukowcy nie tylko wprowadzili żelazo do stopu aluminium, ale uczynili z niego kluczowy składnik materiału, który stał się odporny na temperaturę. Sekret tej przemiany leży w technologii, która sama w sobie jest symbolem nowoczesności, bo w druku 3D metali.

Dawny wróg staje się sojusznikiem. Jak żelazo wzmacnia aluminium?

Przez całe lata metalurdzy traktowali żelazo w kontekście aluminium jak najbardziej niepożądanego gościa. Nawet jego śladowe ilości potrafiły zniweczyć właściwości mechaniczne i przyspieszyć korozję. Profesor Naoki Takata z Uniwersytetu w Nagoi wyjaśniał, że tradycyjne metody odlewnicze zawsze prowadziły do powstania niekorzystnych struktur. Paradoksalnie, to właśnie nowoczesna produkcja przyrostowa otworzyła drogę do zmiany tego stanu rzeczy.

Czytaj też: Koniec nocnego problemu paneli słonecznych. Teraz Słońce zawsze do nich dotrze

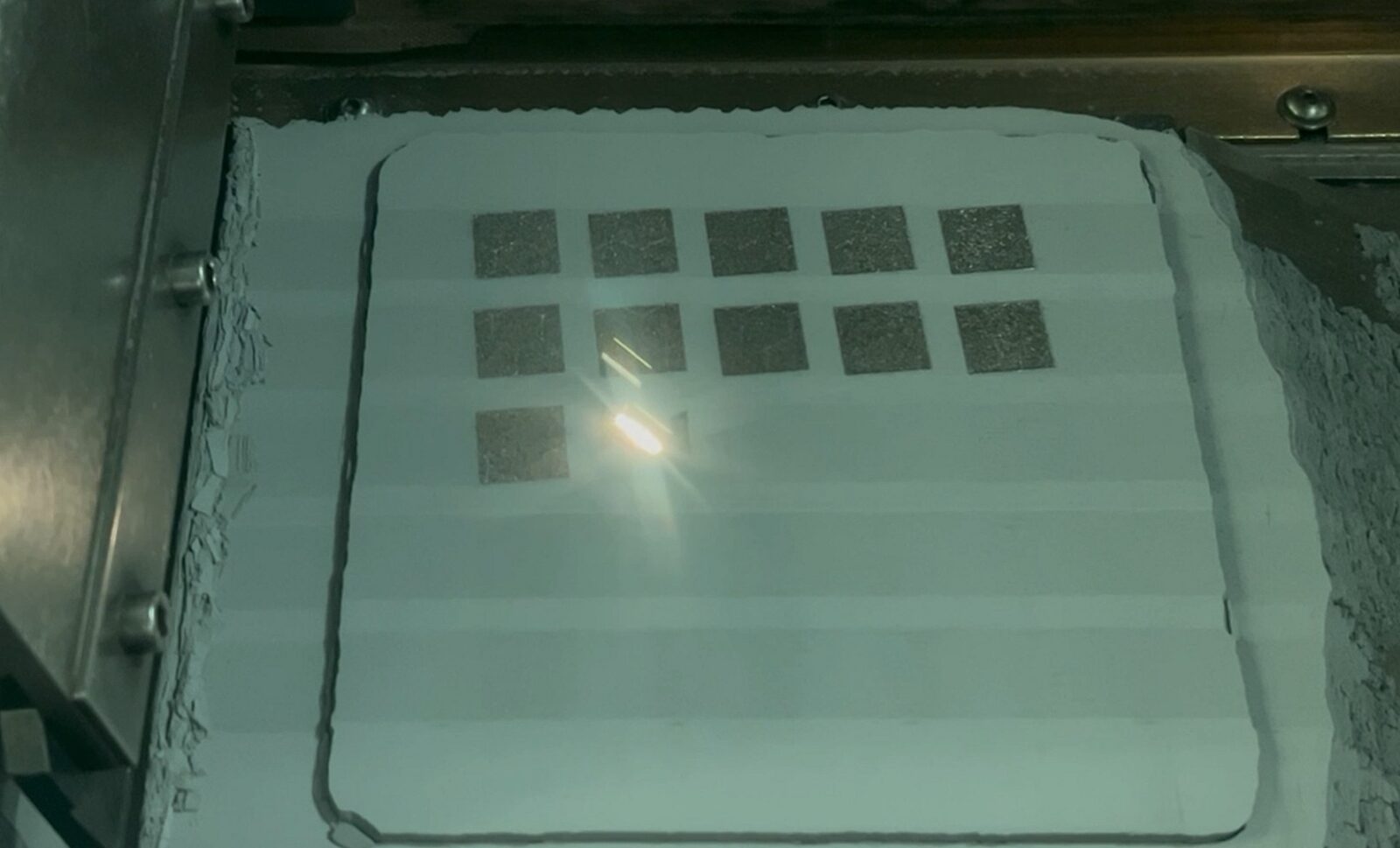

Zespół wykorzystał metodę laserowego stapiania w złożu proszkowym (LPBF), która jest dziś podstawową techniką druku 3D metali. Proces polega na selektywnym topieniu cienkich warstw proszku laserem o mocy przekraczającej 100 watów. Kluczowy jest tu nie sam laser, ale to, co dzieje się zaraz po jego przejściu.

Ekstremalnie szybkie tempo chłodzenia w procesie stapiania proszków laserem powoduje, że stopiony metal krzepnie w ciągu sekund. To zmienia podstawowe zasady – szybkie chłodzenie uwięzi żelazo i inne pierwiastki w układach, które nie mogą powstać w normalnych warunkach produkcyjnych – wyjaśnia Naoki Takata, profesor Uniwersytetu w Nagoi

Tego typu błyskawiczne zestalenie pozwala na uwięzienie atomów żelaza w tzw. fazach metastabilnych. Chociaż w zwykłych warunkach takie struktury są niemożliwe do uzyskania, to tu stają się fundamentem wytrzymałości, a żelazo, zamiast osłabiać, zaczyna wzmacniać sieć krystaliczną aluminium.

Cztery pierwiastki w idealnej synergii. Oto przepis na niespotykaną wytrzymałość

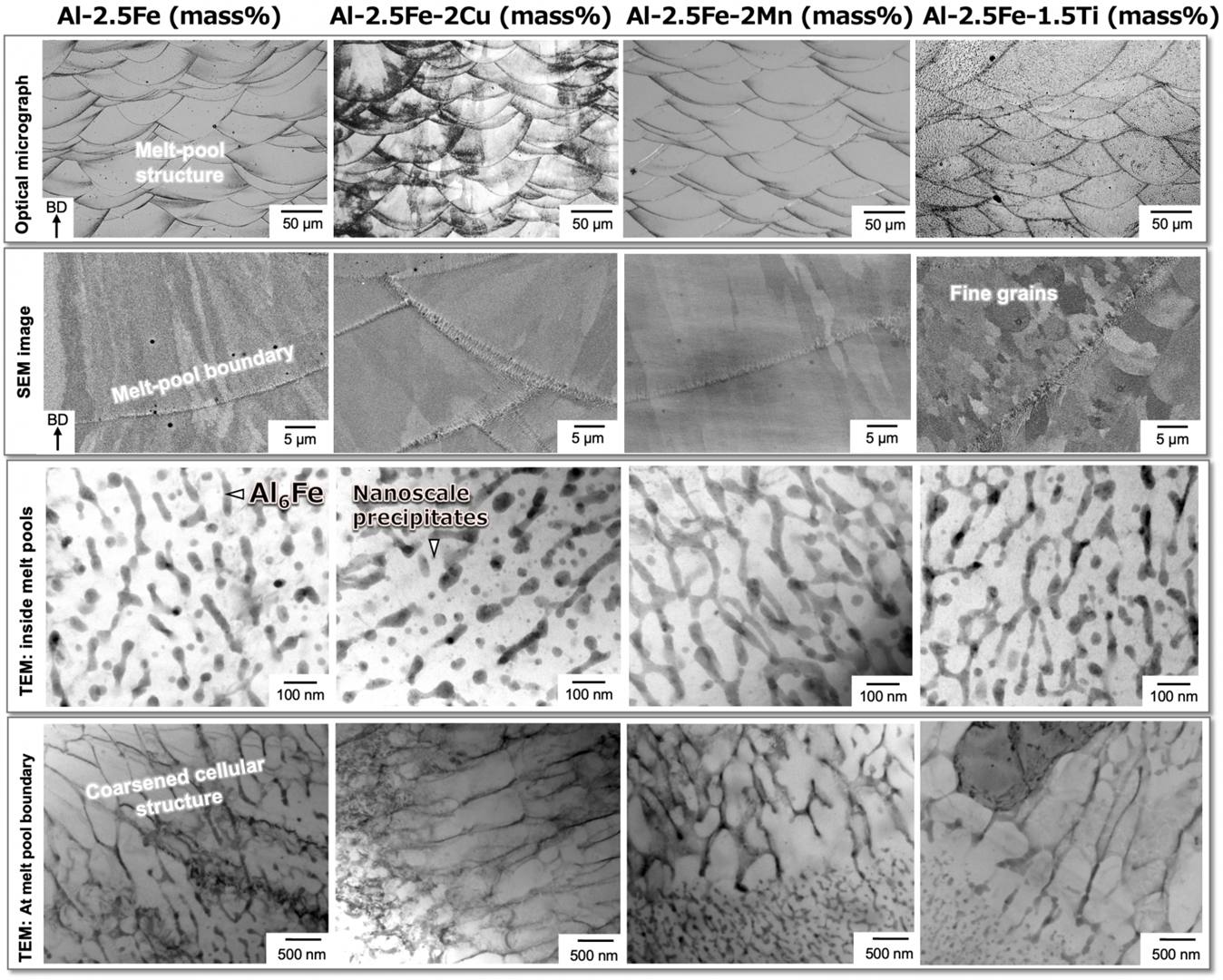

Poszukiwania optymalnego składu nie były proste. Naukowcy testowali różne kombinacje, aż znaleźli mieszankę dającą najlepsze efekty. Ostateczny przepis obejmuje aluminium, żelazo, mangan oraz tytan. Każdy z tych składników pełni ściśle określoną rolę: mangan i miedź (testowana w innych wariantach) stabilizują korzystną fazę, podczas gdy tytan odpowiada za tworzenie drobnych cząstek umacniających całą strukturę.

Efekty są naprawdę imponujące, choć aktualnie pozostają ograniczone do warunków laboratoryjnych. Opracowany stop Al-Fe-Mn-Ti zachowuje wytrzymałość na rozciąganie powyżej 250 megapaskali nawet w temperaturze 300 stopni Celsjusza. Jednocześnie w temperaturze pokojowej materiał cechuje się wydłużeniem na poziomie 14-17%, co świadczy o jego dobrej elastyczności. Takie oto połączenie wysokiej wytrzymałości w żarze z odpornością na kruche pękanie jest właśnie tym, czego brakowało konwencjonalnym stopom aluminium. Materiał wykazuje także godną uwagi stabilność. Jego właściwości nie pogarszają się znacząco nawet po stu godzinach ciągłej ekspozycji na temperaturę 300°C.

Czytaj też: Naukowcy zaskoczeni własnym eksperymentem. Przezroczysta ceramika łamie reguły fizyki

Inne testowane kombinacje, jak Al-Fe-Mn czy Al-Fe-Cu-Mn, również wykazywały obiecujące parametry, sięgające granicy plastyczności 220 MPa w wysokiej temperaturze lub wytrzymałości około 450 MPa w temperaturze pokojowej.

Praktyczne korzyści wykraczają poza wytrzymałość. Ekologia i łatwość produkcji

Zalet nowego materiału nie sposób jednak sprowadzić wyłącznie do liczb w tabelach. Wszystkie użyte pierwiastki są stosunkowo tanie i szeroko dostępne, co ma kluczowe znaczenie dla potencjalnego wdrożenia. Gdyby tego było mało, stopy nadają się w pełni do recyklingu, a to akurat jest istotnym argumentem we współczesnym, zrównoważonym przemyśle. Na tym lista się nie kończy.

Niespodzianką dla samych badaczy okazała się sama produkcja, bo nowe stopy, wbrew oczekiwaniom, były łatwiejsze w druku 3D niż niektóre konwencjonalne stopy aluminium o wysokiej wytrzymałości, które często pękają lub ulegają odkształceniom. Udało się uzyskać materiał o gęstości przekraczającej 99% jego teoretycznej wartości, stosując prędkość skanowania lasera od 0,6 do 1,4 metra na sekundę i warstwy proszku o grubości 30 mikrometrów.

Droga od prototypu do przemysłu. Gdzie znajdziemy nowe stopy?

Potencjalne zastosowania rysują się głównie w sektorach, gdzie liczy się każdy zaoszczędzony gram, a warunki pracy są ekstremalne. W motoryzacji mogłyby to być lekkie wirniki sprężarek turbodoładowań czy elementy układów wydechowych pracujące w wysokich temperaturach, a jak doskonale wiadomo, lżejsze komponenty przekładają się bezpośrednio na niższe spalanie i emisję.

Naturalnym odbiorcą jest również lotnictwo, gdzie redukcja masy bez utraty wytrzymałości ma wymierne przełożenie na koszty operacyjne i zasięg. Perspektywy są szerokie, choć droga od udanego eksperymentu w laboratorium do seryjnej produkcji części krytycznych dla bezpieczeństwa jest zwykle długa i kosztowna. Najciekawszy wydaje się sam paradygmat stojący za tym odkryciem. Koncepcja projektowania stopów w oparciu o kontrolę procesu szybkiego krzepnięcia otwiera nowy rozdział w metalurgii. Podobne podejście można by zastosować do stali, stopów tytanu czy niklu, projektując materiały “od zera” pod kątem możliwości druku 3D.

Czytaj też: Jeśli te panele słoneczne trafią do sprzedaży, to “premium” w fotowoltaice zmieni się nie do poznania

Badania opublikowane pod koniec 2025 roku są świetnym przykładem na to, jak postęp technologiczny – w tym przypadku druk 3D – pozwala nam na nowo przemyśleć fundamentalne zasady nauki o materiałach. Pokazują one, że czasami rozwiązanie odwiecznego problemu leży nie w szukaniu nowego, egzotycznego składnika, ale w całkowicie nowym sposobie łączenia tych, które znamy od lat. To daje solidne podstawy do ostrożnego optymizmu co do przyszłości nie tylko samych stopów aluminium, ale także całej dziedziny projektowania materiałów dla zaawansowanej produkcji.