Postęp w technologiach magazynowania energii rzadko blokuje sama fizyka. O wiele częściej hamulcem okazują się linie produkcyjne, w które włożono miliardy dolarów, a do tego łańcuchy dostaw dopasowane do konkretnych rozwiązań chemicznych. Nawet najbardziej obiecujący akumulator niewiele znaczy, jeśli jego wdrożenie wymaga budowy fabryk od zupełnie nowa albo korzystania z egzotycznych materiałów, o które producenci będą musieli rywalizować latami. Na tle takich wyzwań bezanodowe akumulatory litowo-metalowe zyskują dodatkowy atut, bo oferują szansę znacznego zwiększenia gęstości energii bez rewolucji w podstawowych składnikach ogniwa.

Zamiast całkowicie nowej chemii czy skrajnie odmiennych procesów wytwarzania, naukowcy proponują modyfikację powierzchni kolektora prądu, a więc elementu, który i tak jest standardowo obecny w konstrukcji akumulatora. Tę ścieżkę rozwija aktualnie zespół badaczy z Korea Advanced Institute of Science and Technology (KAIST), sugerując, że wystarczy dodać ultracienką warstwę polimerową, aby uporządkować sposób, w jaki lit osadza się na miedzi i wchodzi w reakcję z elektrolitem. Wyniki ich pracy zostały opublikowane w czasopiśmie Joule.

Jak ultracienka powłoka polimerowa reguluje osadzanie litu?

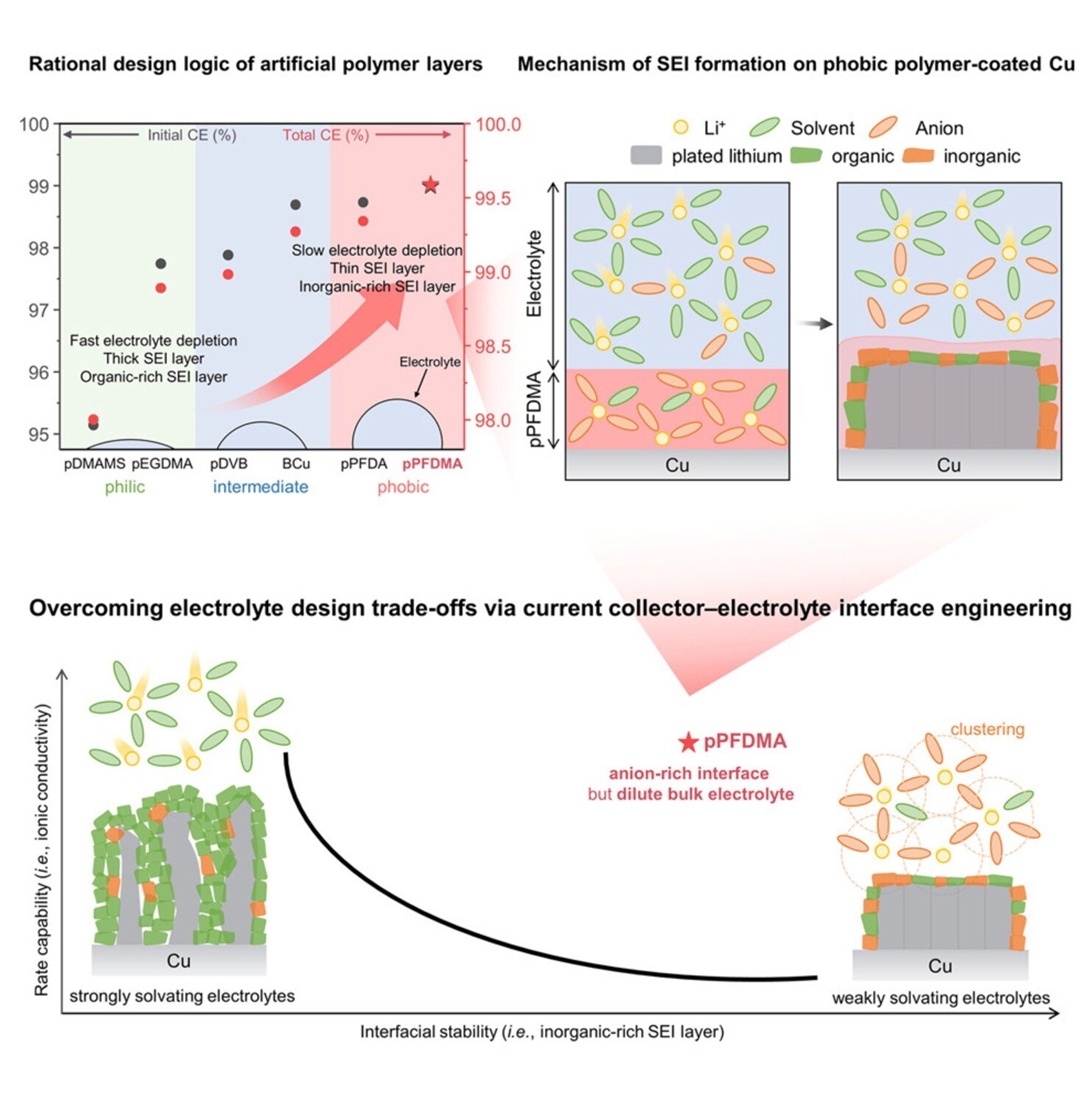

Zespół pod kierunkiem profesorów Jinwoo Lee i Sung Gap Im z Wydziału Inżynierii Chemicznej i Biomolekularnej skupił się na podstawowym problemie bezanodowych akumulatorów litowo-metalowych. Chodzi o niestabilną granicę między elektrolitem a miedzianym kolektorem prądu, który w tych ogniwach zastępuje anodę. Podczas pierwszego ładowania lit osadza się bezpośrednio na miedzi, co prowadzi do gwałtownego zużycia elektrolitu i powstania niestabilnej warstwy SEI (stały interfejs elektrolitu). To z kolei sprzyja powstawaniu dendrytów, mikroskopijnych igieł litu, które ostatecznie powodują awarię ogniwa.

Czytaj też: Przerażające cmentarzysko na odludziu. Dlaczego Chiny wiercą tajny tunel na pustyni Gobi?

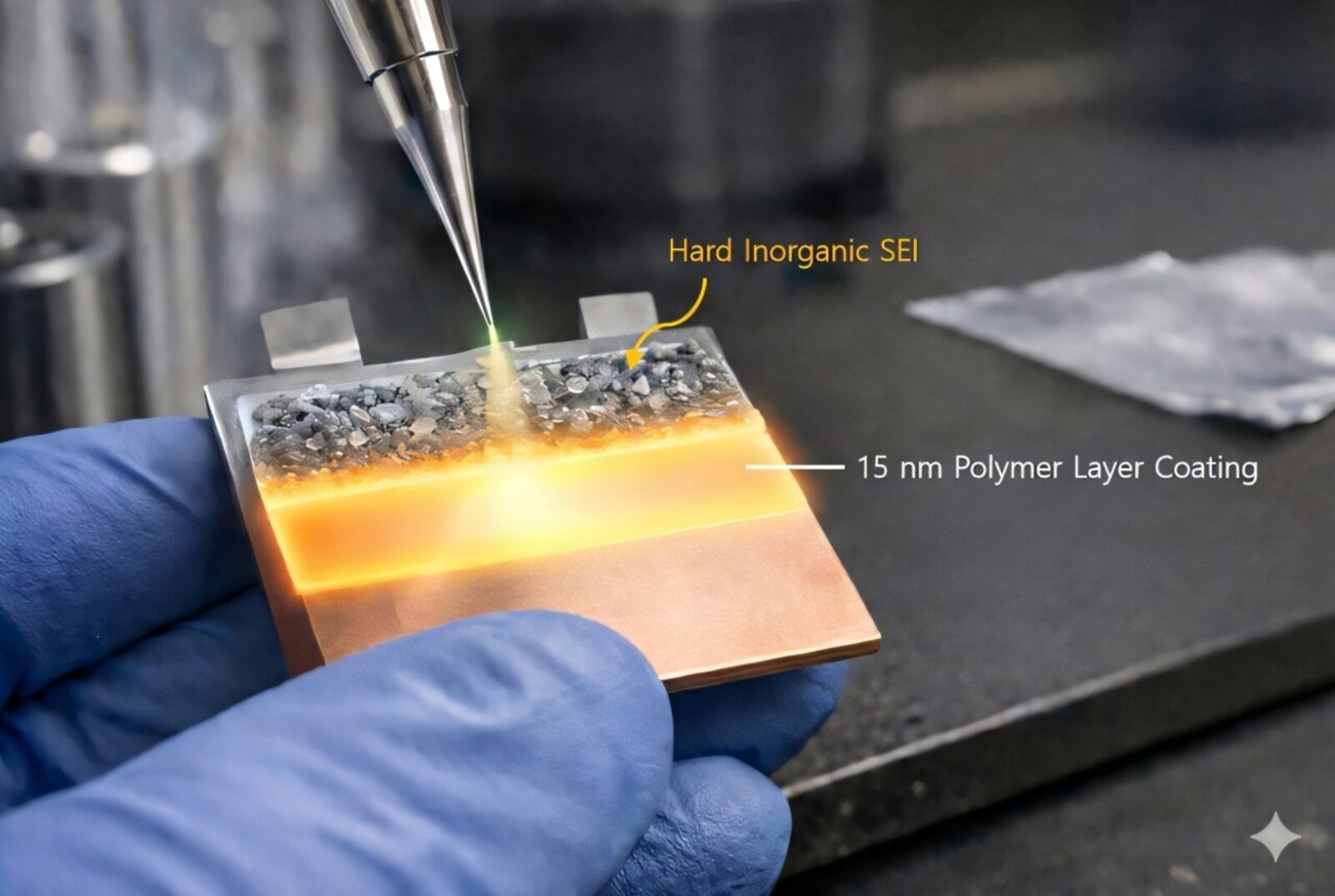

Zamiast kolejnych modyfikacji samego elektrolitu, badacze postanowili zmienić właściwości powierzchni kolektora. Na miedź nałożyli ultracienką warstwę sztucznego polimeru o grubości zaledwie 15 nanometrów, a więc o grubości mniejszej niż jedna tysięczna grubości ludzkiego włosa. Wykorzystali do tego metodę inicjowanego chemicznie osadzania z fazy gazowej (iCVD), a uzyskali tym samym barierę, która pełni rolę inteligentnego regulatora dla jonów litu i sprzyja rozkładowi soli zawartych w elektrolicie, co prowadzi do powstania sztywnej i stabilnej, nieorganicznej warstwy SEI.

Tego typu struktura skutecznie hamuje nadmierną konsumpcję elektrolitu i zapobiega niekontrolowanemu rozrostowi warstwy oraz powstawaniu dendrytów, które były dotąd główną przyczyną szybkiej degradacji tego typu akumulatorów.

Czym różni się tradycyjny akumulator od bezanodowego?

W klasycznym akumulatorze litowo-jonowym lit podczas ładowania i rozładowania “wędruje” pomiędzy dwiema elektrodami: grafitową anodą a katodą z tlenku metalu. Grafitowa anoda pełni rolę swego rodzaju magazynu, w którym jony litu wygodnie “parkują” w przerwach między cyklami pracy. Jest to rozwiązanie dojrzałe, sprawdzone i relatywnie bezpieczne, ale ma też swoją cenę, bo część przestrzeni wewnątrz ogniwa zajmuje materiał, który sam z siebie nie dostarcza energii, a jedynie ją pośredniczy.

W bezanodowych akumulatorach litowo-metalowych ten magazyn znika. Podczas pierwszego ładowania lit osadza się bezpośrednio na kolektorze prądu i staje się aktywnym “magazynem” ładunku. Dzięki temu teoretycznie można uzyskać więcej energii w tej samej objętości, ale jednocześnie pozbywamy się warstwy, która dotąd stabilizowała cały układ. Innymi słowy, to tak, jakby z konstrukcji mostu wyciąć ciężką, ale bardzo przewidywalną podporę i zastąpić ją lżejszym, bardziej efektywnym, ale znacznie trudniejszym do okiełznania elementem.

Nowa powłoka polimerowa ma właśnie przyjąć tę trudną rolę. Jej cel? Uporządkować osadzanie litu, wymusić powstanie stabilnej warstwy ochronnej i ograniczyć powstawanie dendrytów, które zachowują się jak ostre kolce przebijające wewnętrzne struktury ogniwa. Dopiero połączenie wysokiej gęstości energii z przewidywalnością zachowania podczas tysięcy cykli ładowania da szansę na realne zastosowanie w samochodach czy magazynach energii.

Czytaj też: Silnik samolotowy zasili Twojego ChataGPT, bo AI zżera za dużo prądu. Czy to już nie przesada?

Warto też pamiętać, że ciągle rozwijane są akumulatory półstałe i stałe, w których tradycyjny ciekły elektrolit zastępuje odpowiednio ciało półstałe i stałe. Jednak zaletą proponowanego przez KAIST rozwiązania jest to, że nie wymaga porzucenia dotychczasowego doświadczenia przemysłu. Mówimy bowiem wciąż o systemie litowym, bazującym na dobrze znanych solach i materiałach katodowych, ale uzupełnionym o cienką warstwę polimeru na kolektorze.

Kompatybilność z istniejącymi liniami. Dlaczego to takie ważne?

Jedną z największych zalet tego podejścia jest jego praktyczność. Technologia wymaga jedynie nałożenia dodatkowej, cienkiej warstwy i to bez konieczności zmiany składu elektrolitu ani innych komponentów. Oznacza to wysoką kompatybilność z obecnymi procesami produkcyjnymi i stosunkowo niski koszt wdrożenia dla producentów. Zwłaszcza że metoda iCVD umożliwia nanoszenie powłoki na duże powierzchnie w trybie ciągłym, podobnie jak w przypadku produkcji powłok ochronnych czy elastycznych ogniw słonecznych.

Jeśli dalsze badania potwierdzą stabilność takiej konstrukcji, to może ona współistnieć z innymi kierunkami rozwoju akumulatorów, bo np. z bardziej zaawansowanymi elektrolitami czy nowymi katodami, zamiast je wypierać.

Gdzie bezanodowe ogniwa litowo-metalowe mogłyby się sprawdzić?

Bezanodowe akumulatory litowo-metalowe z nową powłoką ochronną mogłyby znaleźć zastosowanie wszędzie tam, gdzie kluczowa jest wysoka gęstość energii. W pojazdach elektrycznych zwiększenie pojemności o 30-50% przy tych samych rozmiarach przekładałoby się na proporcjonalnie większy zasięg. Dla użytkownika mogłoby to oznaczać różnicę między 400 a ponad 500 kilometrami na jednym ładowaniu. Kolejnym obszarem są drony, których czas lotu jest dziś mocno ograniczony, często do 20-30 minut. Dłuższa praca na jednym ładowaniu byłaby przełomem dla zastosowań dostawczych czy inspekcyjnych, znacząco podnosząc ich efektywność ekonomiczną. Systemy magazynowania energii dla odnawialnych źródeł to także naturalny kandydat na wykorzystanie tej technologii, jeśli uda się zapewnić odpowiednią żywotność i stabilność.

Jeśli więc wyniki uzyskane w warunkach laboratoryjnych uda się powtórzyć na większych formatach ogniw i w dłuższych testach cyklicznych, to nowa powłoka polimerowa może stać się jednym z ciekawszych narzędzi w arsenale inżynierów pracujących nad kolejną generacją akumulatorów. Kluczowe będzie jednak nie tylko to, ile cykli wytrzyma pojedyncze ogniwo, ale też jak gładko technologia wpasuje się w realia istniejących linii produkcyjnych i jakie przyniesie koszty w przeliczeniu na kilowatogodzinę.

Czytaj też: Dorzucili do akumulatorowych ogniw kuliste cząsteczki węgla. Tak przekuli marzenie przekute na rzeczywistość

W praktyce jednak o sukcesie takich rozwiązań często decydują setki pozornie przyziemnych szczegółów: powtarzalność powłoki w skali przemysłowej, podatność procesu na zakłócenia, dostępność surowców, a nawet to, jak łatwo nową warstwę wprowadzić do systemów kontroli jakości. Publikacja w renomowanym czasopiśmie to dopiero pierwszy etap. Kolejne należą już do inżynierów procesu i działów rozwoju produktów.