Materiał, który nie udaje niezniszczalności

W inżynierii łatwo zakochać się w prostym celu: zrobić coś mocniejszego, sztywniejszego i jeszcze bardziej pancernego. Przez lata tak właśnie opowiadano historię metamateriałów – sprytnie zaprojektowanych struktur, w których o właściwościach decyduje geometria mikrostruktury, a nie sama chemia materiału. Tyle że ta opowieść ma słaby punkt: świat nie składa się wyłącznie z elementów, które mają nie drgnąć pod obciążeniem. Coraz częściej potrzebne są rzeczy, które mają się uginać, dopasowywać, pracować z człowiekiem, a czasem nawet kontrolowanie ustąpić.

I tu robi się ciekawie, bo “miękkość” wcale nie oznacza chaosu. W idealnym scenariuszu miękki materiał odkształca się przewidywalnie, wraca (albo i nie wraca) w przewidziany sposób, a kiedy wreszcie przegrywa, to przegrywa tam, gdzie projektant tego chciał. Brzmi jak marzenie z pogranicza mechaniki i projektowania przemysłowego, a przynajmniej dopóty, dopóki nie pojawia się narzędzie, które traktuje odkształcenie i pękanie jak parametry do ustawienia, a nie jak niemiłą niespodziankę.

Tkane w 3D metamateriały – nie z krosna, tylko z grafu

Zespół z MIT (Department of Mechanical Engineering) pod kierunkiem Carlosa M. Porteli opisał w Nature Communications ramy projektowe dla nowej klasy tzw. 3D woven metamaterials, czyli struktur budowanych z przeplatających się włókien, które w trakcie rozciągania wchodzą ze sobą w kontakt, splątują się i zaczepiają tak, jak w klasycznych tekstyliach, tylko że w trzech wymiarach. Kluczowe jest to, że nie chodzi o pojedynczy ładny wzór, lecz o uniwersalny sposób generowania całych rodzin geometrii i ich wariantów.

Czytaj też: Miały pękać, a wytrzymują. Najbardziej bezczelny pomysł na elektronikę od lat

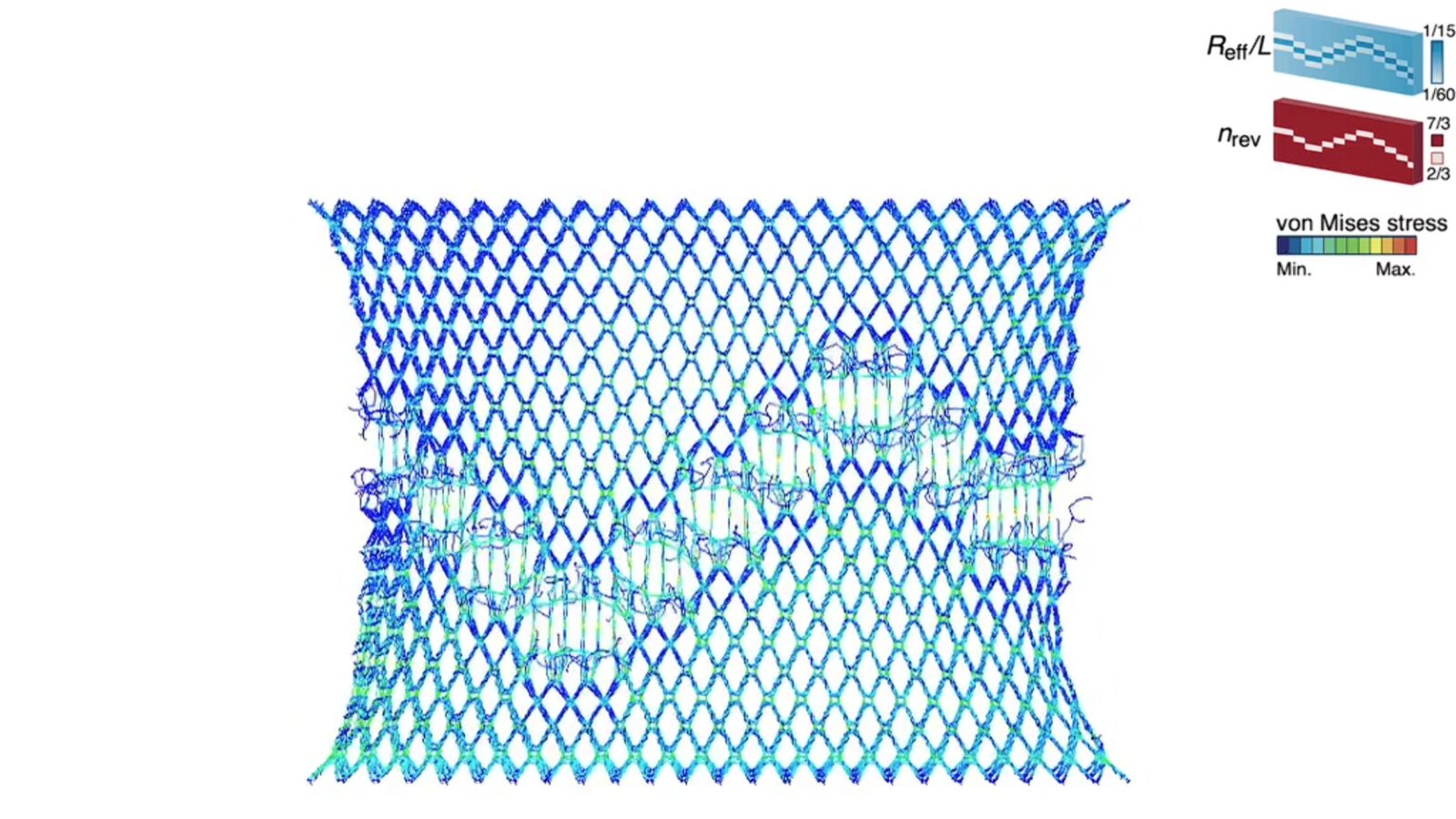

Punktem wyjścia jest zapis topologii jako grafu: węzły i krawędzie opisują, jak mają łączyć się elementy, a dopiero potem algorytm tłumaczy to na fizyczny układ włókien. W wersji z publikacji projektowanie sprowadza się do sterowania kilkoma parametrami na poziomie przęsła (struta), m.in. efektywnym promieniem oraz liczbą skrętów włókien wzdłuż odcinka. Z takiej bazy powstają komórki jednostkowe, które da się funkcjonalnie stopniować, a więc czyli robić strukturę bardziej miękką w jednym miejscu, a sztywniejszą w innym, bez ręcznego modelowania każdej zmiany w CAD.

Oto więc drukarka 3D uwalnia nas od ograniczeń tradycyjnego tkania, ale najważniejsze nie jest samo uwolnienie, a fakt, że algorytm od razu buduje obiekt z myślą o mechanice, bo o tym, co ma się stać podczas rozciągania, jak ma rosnąć naprężenie, gdzie pojawi się tarcie, a gdzie zacznie się degradacja struktury.

Rozciągliwość do 4x i pytanie, co to naprawdę znaczy

Autorzy pokazują, że w ich przestrzeni projektowej da się uzyskać ekstremalną rozciągliwość. W streszczeniu pracy mowa o wydłużeniu do 4x długości początkowej, co oznacza, że próbka może dojść do 400% długości startowej, co odpowiada inżynierskiemu odkształceniu rzędu 300%. Stanowi to ważne rozróżnienie, bo 4x w laboratorium nie jest automatycznie 4x w gotowym produkcie. W testach mowa o mikroskalowych kratownicach, gdzie rozmiar komórki jednostkowej wynosił 60 µm (0,06 mm), a obserwacje prowadzono w SEM. Na tym etapie jest to więc przede wszystkim demonstracja mechaniki i projektowania, a nie gotowy przepis na “drukowane ubrania”. Zresztą sama publikacja podkreśla inny atut: anizotropową podatność i sztywność, które można przestrajać o ponad rząd wielkości. To jest język inżynierii – możliwość ustawienia, w którą stronę materiał ma być posłuszny, a w którą ma trzymać kształt.

Najciekawsze, czyli projektowanie sposobu pękania

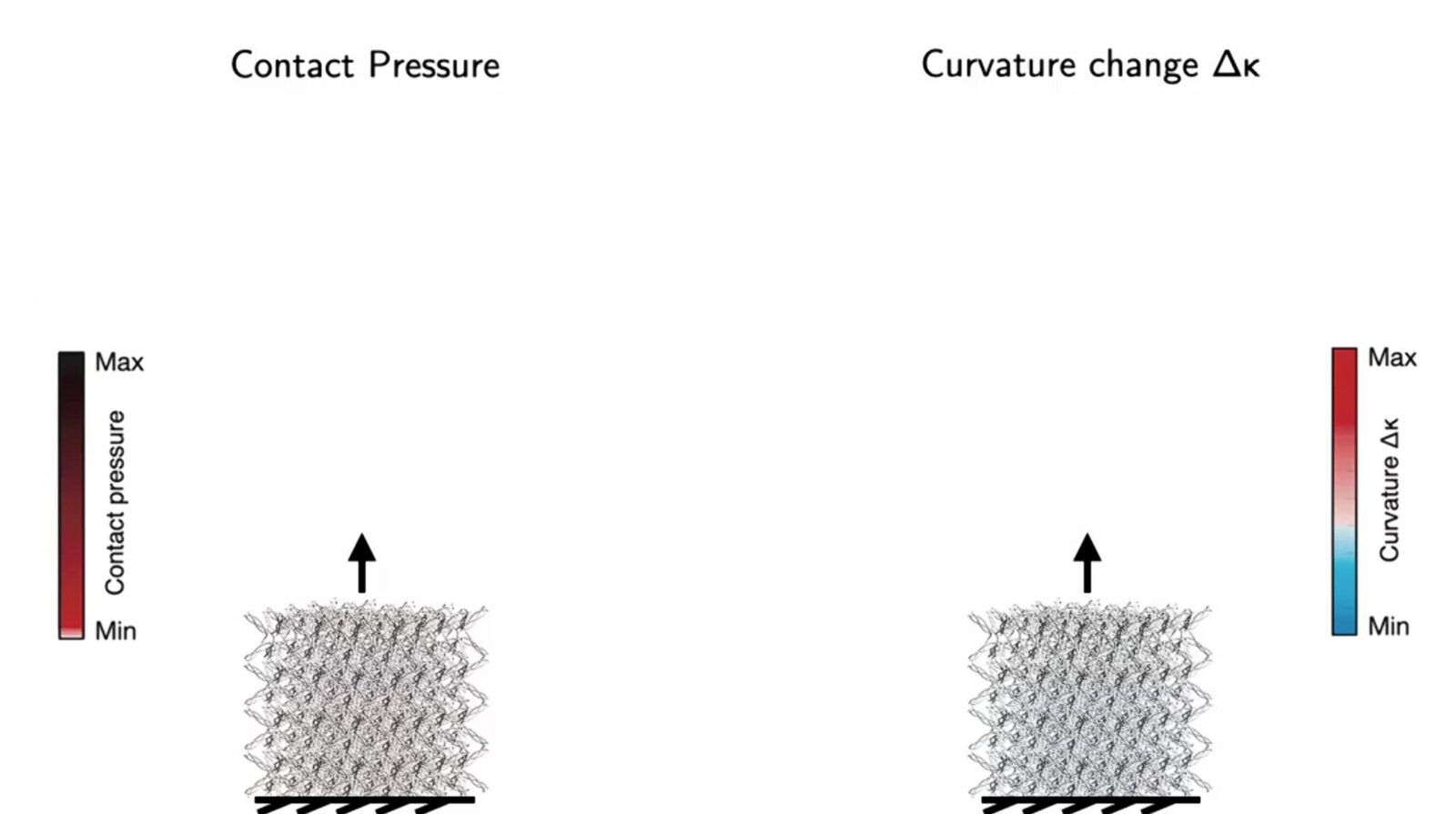

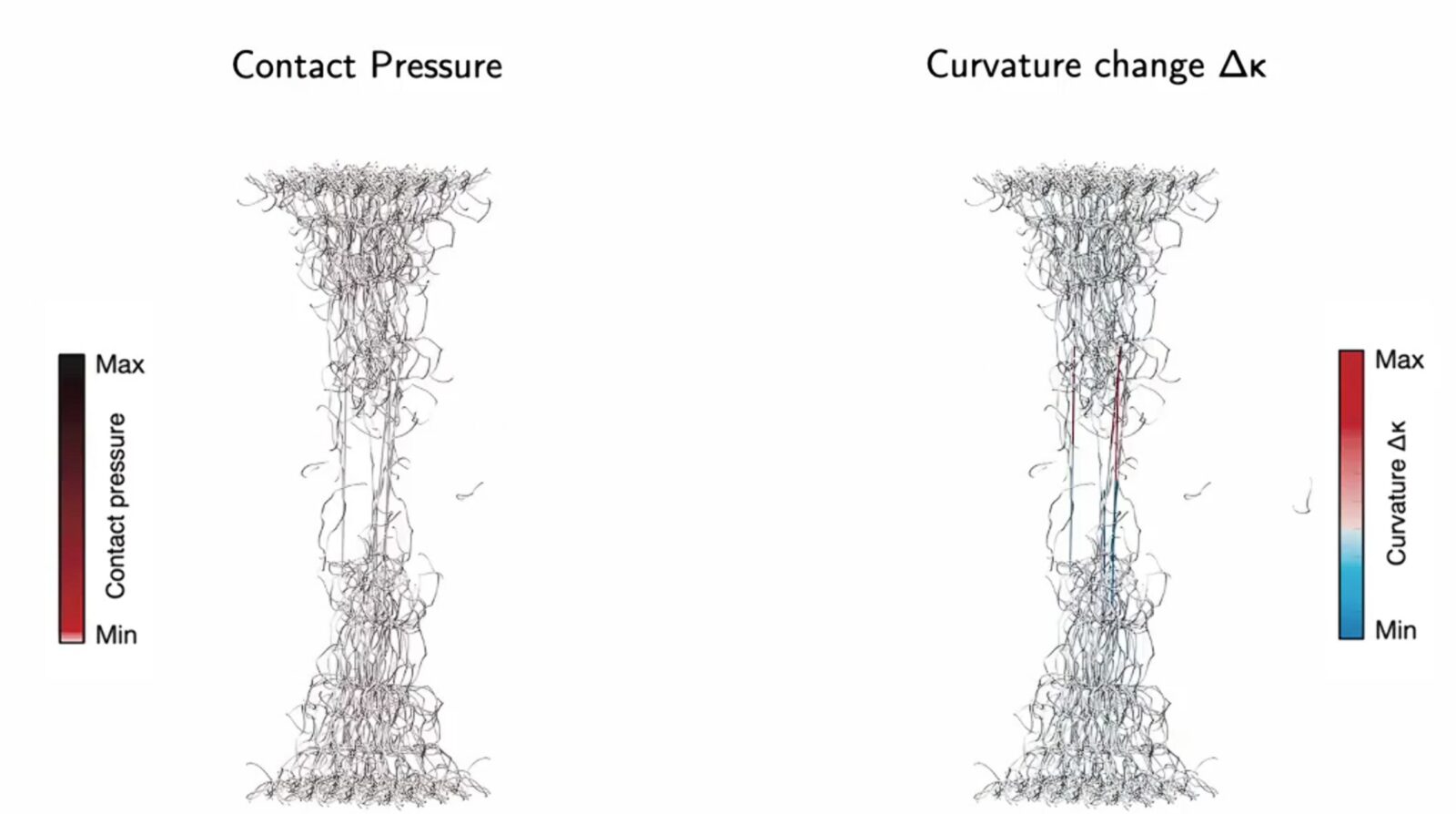

Pękanie zwykle traktuje się jak porażkę. Tymczasem w wielu zastosowaniach (od elementów chroniących przed uderzeniem po kontrolowane rozrywanie w miejscach serwisowych) porażka bywa funkcją. Praca Porteli i współautorów idzie właśnie w tę stronę, bo w stronę możliwości projektowania ścieżek i charakteru zniszczenia. Żeby to nie zostało tylko pustym hasłem, autorzy zestawiają eksperymenty in situ z modelowaniem. Testy rozciągania wykonywano na stanowisku nanoindentera w komorze SEM, z kontrolą przemieszczenia (ważne dla kruchych, mikroskopijnych struktur) i z rejestracją obrazu w trakcie odkształcania.

Czytaj też: Silnik aerospike wraca po dekadach. Niemcy próbują dokończyć to, czego NASA nie zdołała

Najpraktyczniejsza część tej historii dotyczy kosztu obliczeń, bo klasyczne, gęste modele elementów objętościowych szybko stają się nieużywalne dla dużych tesselacji. Oto jednak autorzy pokazują, że ich reprezentacja belkowa potrafi dać zgodność kinematyki i sensowną zgodność odpowiedzi naprężenie-rozciągnięcie przynajmniej do rozciągnięcia 2x i przy redukcji kosztu obliczeń o 4 rzędy wielkości. To jest różnica między “da się policzyć jedną komórkę” a “da się eksplorować przestrzeń projektu”.

Open source, czyli sprawdzian dla społeczności

Całość nie kończy się na publikacji. Narzędzie projektowe (z instrukcją i licencją) udostępniono na GitHubie, co jest o tyle istotne, że w metamateriałach często problemem nie jest brak pomysłów, a brak powtarzalnego workflow: od topologii, przez geometrię, po symulację i plik pod wytwarzanie. Repozytorium opisuje generowanie struktur, eksport m.in. do STL i CSV oraz podstawową wizualizację. Tu pojawia się jednak pytanie, które warto zostawić otwarte, a więc to, jak szybko ta klasa tkanych architektur wyjdzie poza mikroskalę i poza konkretne technologie druku?

Czytaj też: W tym miejscu rozstrzygnie się przyszłość lotnictwa. Nie uwierzysz w te silniki nowej generacji

W pracy przewija się materiał bazowy typowy dla mikrodruku fotopolimerowego, co od razu sugeruje ekosystem dwóch-fotonów (2PP) i jego ograniczenia: świetna rozdzielczość, ale niekoniecznie tempo i koszt wytwarzania w skali tekstyliów. Nie odbiera to sensu badaniom, a wręcz przeciwnie, bo jeśli geometria i mechanika są dosyć wszechstronne, to narzędzie może stać się wspólnym językiem dla różnych technologii – od mikrodruku po inne formy wytwarzania przyrostowego czy hybrydowe techniki tekstylne. Na razie to jednak obietnica, a nie gotowy przemysłowy proces.