Aby przekonać się o tym, jak ekologiczne, ale i ergonomiczne może być przygotowanie i nadanie paczki, skierowaliśmy się do DNZ-3 w Dortmundzie, czyli centrum innowacji z zakresu końcowego etapu dostarczania produktów zamawianych na Amazon. Last Mile Innovation Centre ma za zadanie zmieniać proces dostawy, także w przypadku dostaw tego samego dnia. A jest nad czym pracować, choćby przez fakt, że przez ostatnie lata skala zamówień wzrasta. Na lata 2021-2025 Amazon przewidział inwestycje rzędu 700 milionów euro obejmujące system dostarczania produktów. Wśród nich nie tylko automatyzacja, ale i zwiększanie skali dostaw, także poprzez zatrudnianie nowych pracowników.

Dortmund jest dla Amazon szczególnym miejscem w Europie – to tutaj testowane są urządzenia i sposoby zarządzania przestrzenią logistyczną, które potem mogą znaleźć zastosowanie w innych miejscach. A właściwie to niemal na pewno znajdą, bo Amazon zapowiedział rozszerzenie dostaw tego samego dnia o 20 kolejnych lokalizacji w Europie. Wśród nich pojawią się mniejsze miasta, jak Augsburg, Metz czy Bergamo. Trzeba zatem zakasać przysłowiowe rękawy. Ale – jak na firmę technologiczną przystało – to nie pracownicy będą to robić. Amazon bierze się za robotyzację najbardziej monotonnych i powtarzalnych zadań, odciążając tym samym swoich pracowników.

Jak przyspieszyć i podnieść efektywność dostaw? Do gry wkracza AI i roboty Vulcan

Wartość ludzkiej pracy przez lata nie miała niczego, co by jej się równało. Jednak wraz z postępem technologicznym te same czynności można wykonywać szybciej i łatwiej, zmniejszając zaangażowanie pracowników. Tak jest też tym razem. Amazon pokazał w Dortmundzie, jak innowacje mogą zautomatyzować procesy logistyczne i tym samym odciążyć odpowiedzialnych za to pracowników.

Najbardziej imponująco prezentuje się Project Vulcan. To pierwsza tak ambitna próba nadania robotom ludzkich zdolności manualnych. Doświadczenie, jakie przez lata zebrał Amazon dzięki swoim robotom, jest w tym przypadku nie do przecenienia. Wcześniej rozwijane systemy, jak Sparrow, Cardinal czy Robin w przypadku ramion chwytających do dziś znajdują uznanie wśród pracowników, którzy są wspomagani ich inteligentnym zakresem zadań. Rozwiązania pokroju Proteus, Titan czy Hercules od lat pomagają przewozić całe regały z produktami. Jednak co, gdyby pozwolić jeszcze robotom sięgać po rzeczy z półek?

Odpowiedzenie na takie wyzwanie nie jest proste i wymaga nieszablonowego myślenia. Ludzkie zmysły, inteligencja oraz doświadczenie potrafią podpowiedzieć nam nieoczywiste rozwiązania przy stawianiu czoła problemom. Zwykłe podniesienie monety wymaga od nas myślenia uwzględniającego nasze możliwości. Dlatego zamiast próbować podnieść monetę, przesuwamy ją bliżej palca i podważamy, by następnie ją schwytać. To całkiem proste, bo nasze myślenie zostało ukierunkowane na takie procesy i wokół niego powstaje właśnie logistyczne środowisko pracy w Amazon.

Vulcan powstał po to, by w tym środowisku znalazło się miejsce także dla robotów. Celem nie jest odebranie ludziom pracy, a raczej znaczne jej ułatwienie i zwiększenie jej bezpieczeństwa. Regały w centrach dystrybucji Amazon siłą rzeczy muszą być idealnie dopasowane nie tylko do szerokości i głębokości w dostępnej przestrzeni, ale też jej wysokości. Proces wchodzenia na schodki, zdejmowania produktów, a następnie schodzenia i odkładania schodków z pewnością nie należy do najbardziej produktywnych i bezpiecznych. Gdy jednak człowiek może skupić się tylko na łatwiejszych i bardziej dostępnych mu przedmiotach i czynnościach, a robot dociera w tej miejsca, które wymagają schodów i drabin, praca staje się bezpieczniejsza i efektywniejsza.

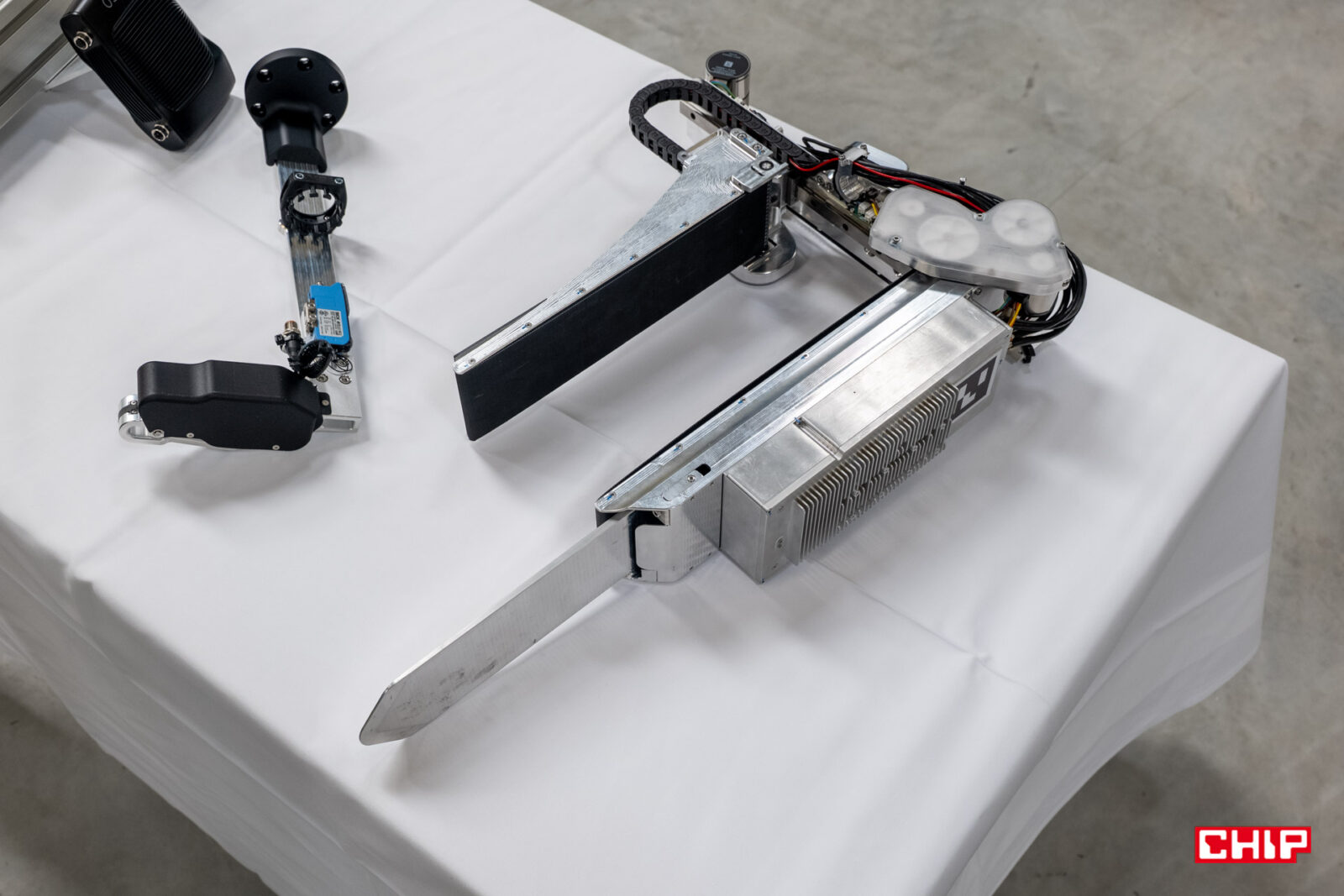

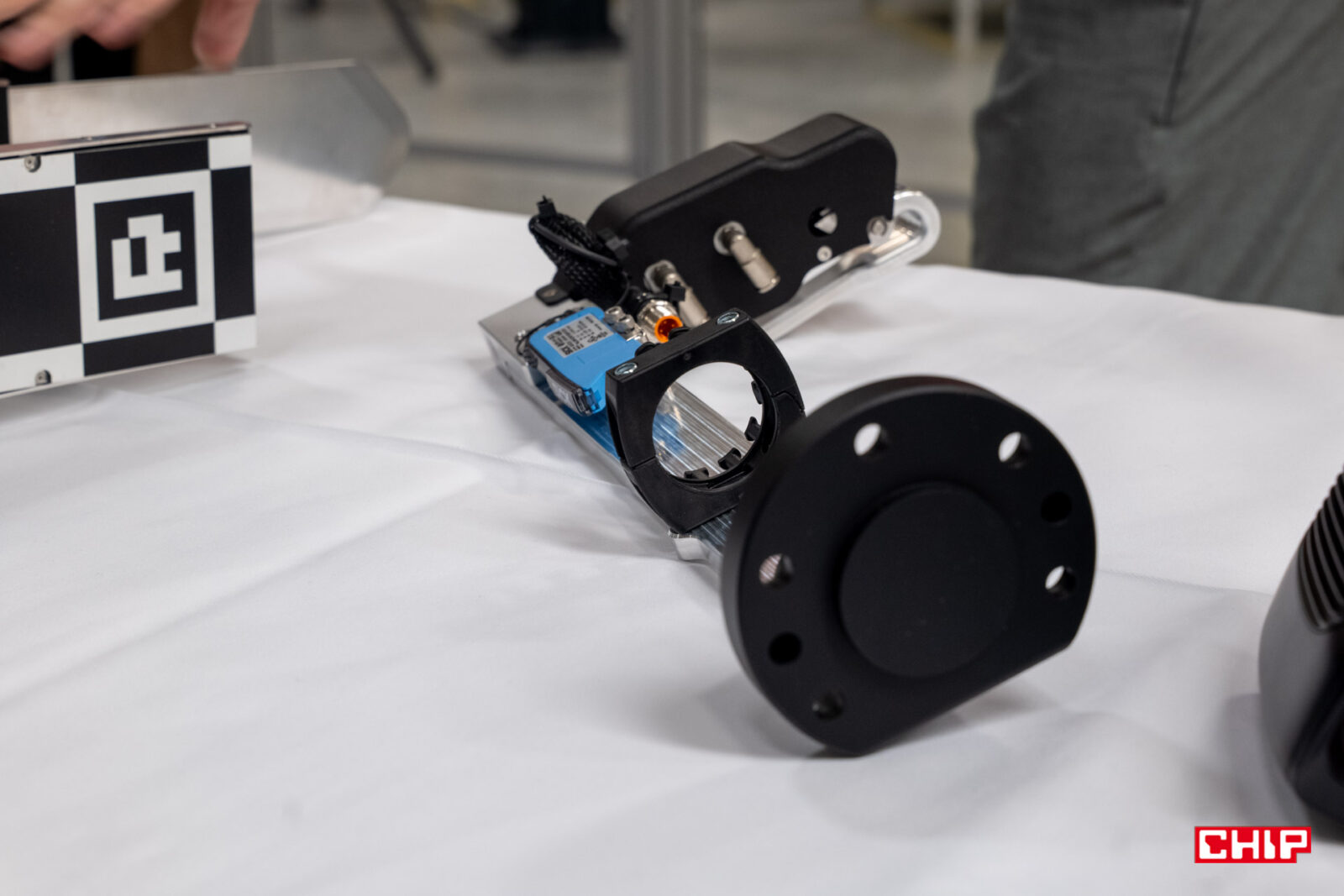

I właśnie w tym miejscu pojawia się Vulcan. Na pozór to kolejne robotyczne ramię z kamerą, ale to tylko złudzenie. Celem było bowiem stworzenie rozwiązania, które wchodzi w interakcje z obiektami z pełnym zrozumieniem ich cech oraz przestrzeni, w jakiej pracuje. Musiało zatem powstać coś bazującego na zmysłach dotyku i wzroku. Przez 3 lata Amazon wykorzystywał informacje zbierane od robotów używanych w magazynach w Seattle oraz doświadczenia z 750 000 robotów w centrach realizacji zamówień, by stworzyć uniwersalne rozwiązanie, gotowe nie tylko, by podnosić rzeczy i układać je na specjalistycznych regałach, ale także je stamtąd wyjmować.

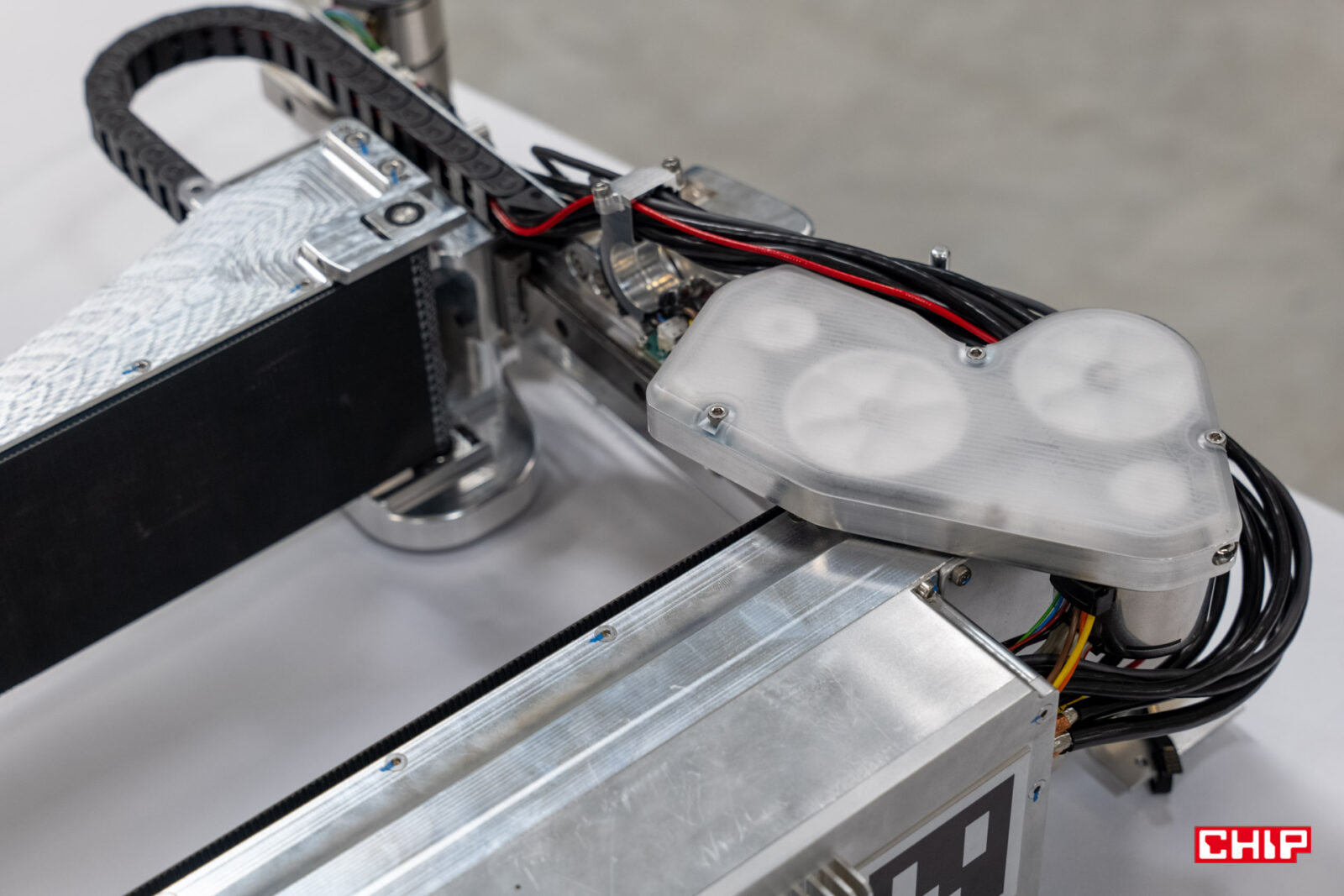

Tak naprawdę Vulcan oparty jest na dwóch rozwiązaniach. Dzięki jednemu z nich potrafi podnosić przedmioty i odstawiać je na regale. Najpierw chwyt dopasowuje się do grubości przedmiotu. Amazon gromadzi informacje o trwałości rzeczy, więc siła chwytu jest do tego dopasowana. Robot może swobodnie obracać ramieniem, które oprócz części chwytającej ma także część przesuwającą elementy. Oznacza to, że na jednym regale może znaleźć się więcej niż jeden produkt, a Vulcan i tak znajdzie miejsce.

Drugie z rozwiązań sprawia, że Vulcan potrafi wyjmować produkty i kierować je od razu do specjalnego pojemnika przekazywanego później kurierowi. Tu w pracę angażują się dwa ramiona – jedno odsuwa produkty, które nie są w tej chwili potrzebne do skompletowania zamówienia. Drugie wyciąga właściwy produkty i przenosi go na podjeżdżającą na odpowiednią wysokość taśmę, która zjeżdża następnie do niskiego poziomu, gdzie dany produkt trafia do pojemnika przeznaczonego do dalszego sortowania.

Jak udało się to osiągnąć? Sztucznej inteligencji – trenującej na materiałach i czerpiącej z doświadczenia 750000 robotów – pomaga system kamer stereo, które nie tylko widzą przedmioty podobnie do ludzkich oczu, ale i przekazują podobne informacje o ich odległości i kubaturze. Ważne było to, by dla większej efektywności pracy stworzyć system “oczu” działających podobnie do mechaniki ludzkiego widzenia. Testowano systemy laserowe jak LiDAR, ale te nie widzą przedmiotów w sposób podobny do ludzi. Lepszy i bardziej naturalny efekt osiągnięto dwoma kamerami obok siebie.

Istotną rolę odgrywają algorytmy, które wiedzą, jakie możliwości ma Vulcan. Nie podniesie on produktów szerszych niż jego ramię i cięższych niż wyznaczony limit masy, a te poznaje poprzez sensory wykrywające nacisk. Nie będzie też próbował na siłę włożyć produktów na regał, a gdy wykryje problem, skorzysta z ludzkiej pomocy.

Czytaj też: Amazon wkracza w rolę osobistego asystenta zakupów z usługą “Kup dla Mnie”

Vulcan nie powstał po to, by jedynie prezentował aktualne zdolności i możliwości inżynierów Amazon. W efekcie ich pracy, osoby zatrudnione w centrach logistycznych Amazon mogą zająć się konfekcjonowaniem zamówień w przestrzeniach skrojonych pod ich warunki, a Vulcan przejmuje pracę w wyższych rewirach, czyli tam, gdzie pracownikom trudno jest dotrzeć. To realia, które mają miejsce w Spokane w stanie Waszyngton i niemieckim Hamburgu, ale wkrótce pojawią się w kolejnych lokalizacja Amazon.

Filozofia Amazon: mniej obciążeń i więcej przestrzeni na naukę

Robotyzacja zawsze podnosi pytania o zachowanie miejsca pracy. Amazon od ponad dekady staje w pozycji innowatora funkcjonalnej robotyki, co zapewne rodzi obawy części osób o zatrudnienie. Jaka jest zatem odpowiedź firmy? Programy rozwoju dla pracowników. W końcu nie trzeba być inżynierem, by zrozumieć roboty. W samym 2024 roku ponad 20000 pracowników Amazon zdobyło nowe umiejętności związane z technologiami z zakresu automatyzacji oraz innowacjami opartymi o sztuczną inteligencję.

Automatyzacja pewnych procesów wydaje się oczywista i pracownicy to wiedzą. Spośród wszystkich kursów uczestnicy Career Choice najchętniej, bo w 30% przypadków, wybierają szkolenia poświęcone poprawianiu kompetencji technologicznych. To pokrywa się z rosnącym – o 50% w ciągu ostatnich dwóch lat – zapotrzebowaniem na pracowników utrzymujących i tworzących nowe technologie, a także kontrolujących niezawodność rozwiązań.

Pracownicy mogą zostać operatorami maszyn i nie muszą kontynuować angażujących fizycznie zadań, bowiem te realizowane są przez wyspecjalizowane urządzenia, jak w przypadku rozwiązania o nazwie Tipper. Zazwyczaj pracownicy wyjmują przesyłki z wózków. Zamiast tego Tipper podnosi wózek w podobny sposób, jak podnośniki działające w śmieciarkach. Ma jednak przy tym więcej gracji i nie niszczy paczek.

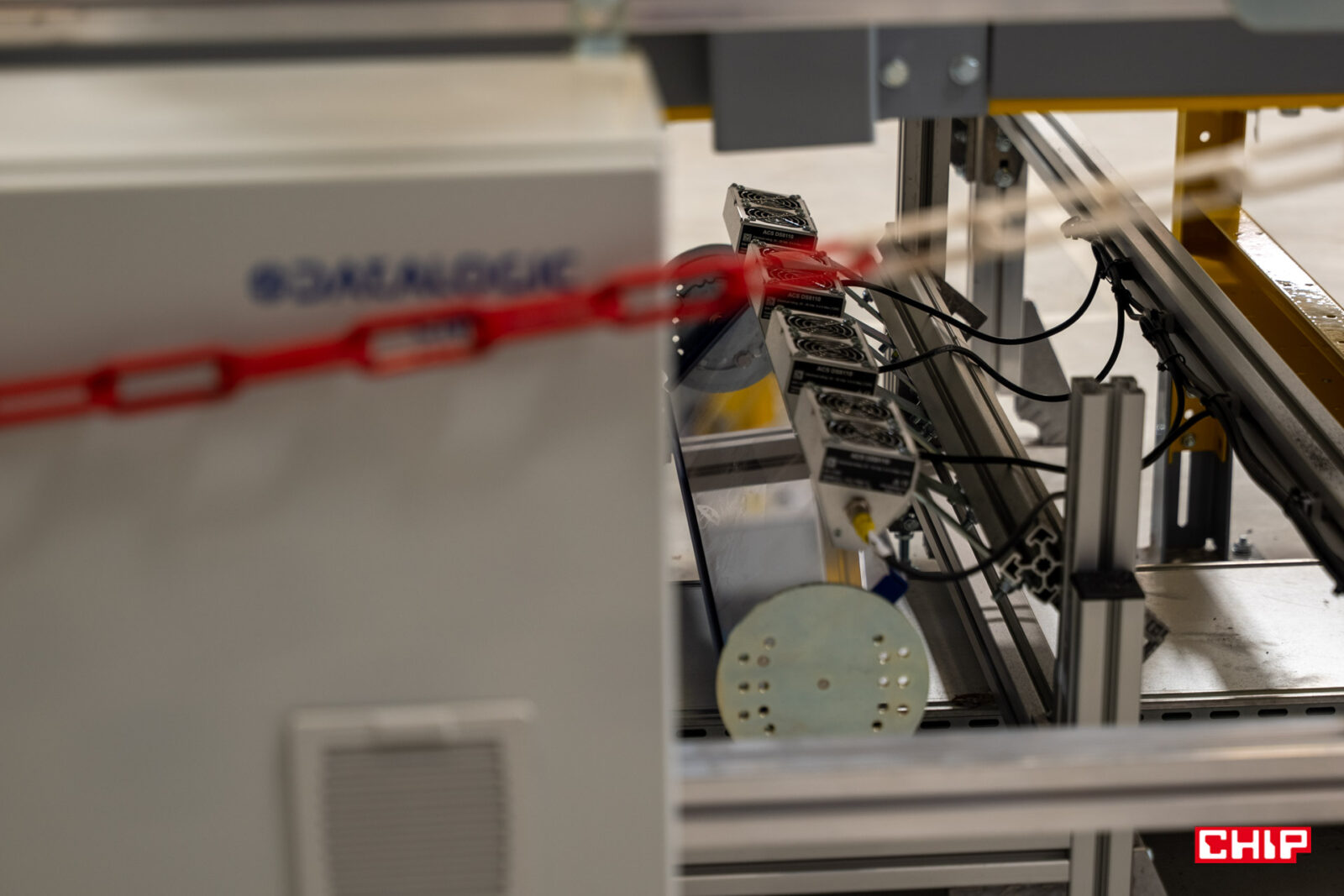

Dalszym etapem tej linii transportowej jest system Echelon wraz z sześciostronnym skanerem. Pierwsze rozwiązanie dopasowuje tempo przepływu paczek i ustawia je w dobrej pozycji do skanowania kodu, tak by był widoczny przynajmniej na jednej ze stron. Potem do gry wkracza skaner oparty o lustra, działający także wtedy, gdy kod umieszczony jest przy taśmie. Wystarczy niewielka szczelina między dwoma taśmami, aby system luster zebrał informacje także z dolnej części opakowania.

A co, gdy paczki są już odpowiednio zidentyfikowane? Do gry może wkroczyć system Agility oraz Matrix. Zazwyczaj to pracownicy Amazon odpowiadali za przekierowywanie paczek na odpowiednie tory i musieli przenosić zamówienia na inną taśmę. Teraz ta praca wykonywana jest dzięki zespołowi kamer i sensorów rozpoznających objętość oraz miejsce, gdzie należy przekierować paczkę, co znacząco ogranicza ryzyko narażenia pracowników na kontuzje.

O ergonomiczne warunki pracy osób zatrudnionych w centrach logistycznych Amazon dba także ZancaSort, czyli sporych rozmiarów system przewożący duże opakowania na paczki i dostarczający je prosto do pracownika. Ten nie musi samodzielnie wybierać się do miejsca, gdzie znajdują się opakowania. Wystarczy, że skorzysta z komputera, który przywiezie mu je z systemu półek, a ta znajdzie się na dogodnej dla pracownika wysokości. To w pełni funkcjonalne rozwiązanie, której jest już wykorzystywane w Dortmundzie, znacząco zmniejsza zaangażowanie pracowników przy sortowaniu przesyłek.

W procesie sortowania pracownikom Amazon pomaga VASS – Vision Assisted Sort Station. Stacja ta informuje kolorami o tym, czy daną paczkę należy umieścić w opakowaniu dostarczanym dla kuriera. To właśnie z wozów kurierskich implementowano to rozwiązanie, w którym system podświetla właściwą paczkę do dostarczenia. W przypadku pracy przy sortowaniu taki sam sygnał możemy otrzymać w zależności od pojemnika, do którego aktualnie załadowujemy produkty. To wszystko zwiększa efektywność i poprawia planowanie dostaw.

Zrównoważony rozwój – wspólne hasło dla mniejszych opakowań i szybszych dostaw?

Dobre planowanie pozwala oszczędzać – to wręcz truizm, ale i filozofia, która przyświeca centrom logistycznym Amazon. Jednym z przejawów takiego planowania mogą być inwestycje. Od 2021 do końca 2025 roku Amazon przeznaczył ponad 700 milionów euro między innymi w doskonalenie procesów logistycznych. Wszystko po to, by przesyłki docierały szybciej, ale także, by ta szybkość nie przysłoniła dążeń do zachowania idei zrównoważonego rozwoju na każdym etapie tego procesu.

Ekologia to duże słowo, które mieści w sobie sporo emocji i nadziei na odmienienie losów planety. Jednocześnie dążenia ku ochronie środowiska nie muszą z miejsca wiązać się tylko ze spektakularnymi działaniami. Czasem wystarczy zacząć od niewielkich zmian, które na pierwszy rzut oka mogą zostać przeoczone. Jak opakowania, w których wysyłane są nasze produkty zamówione w sklepie Amazon.

Amazon z zaangażowaniem podchodzi do kwestii zrównoważonego rozwoju, w tym recyklingu czy tworzenia gospodarki o obiegu zamkniętym. Stąd m.in. nowy system zautomatyzowanego pakowania, który zmniejszy ilość odpadów generowanych w ramach zamówień ze sklepu Amazon.

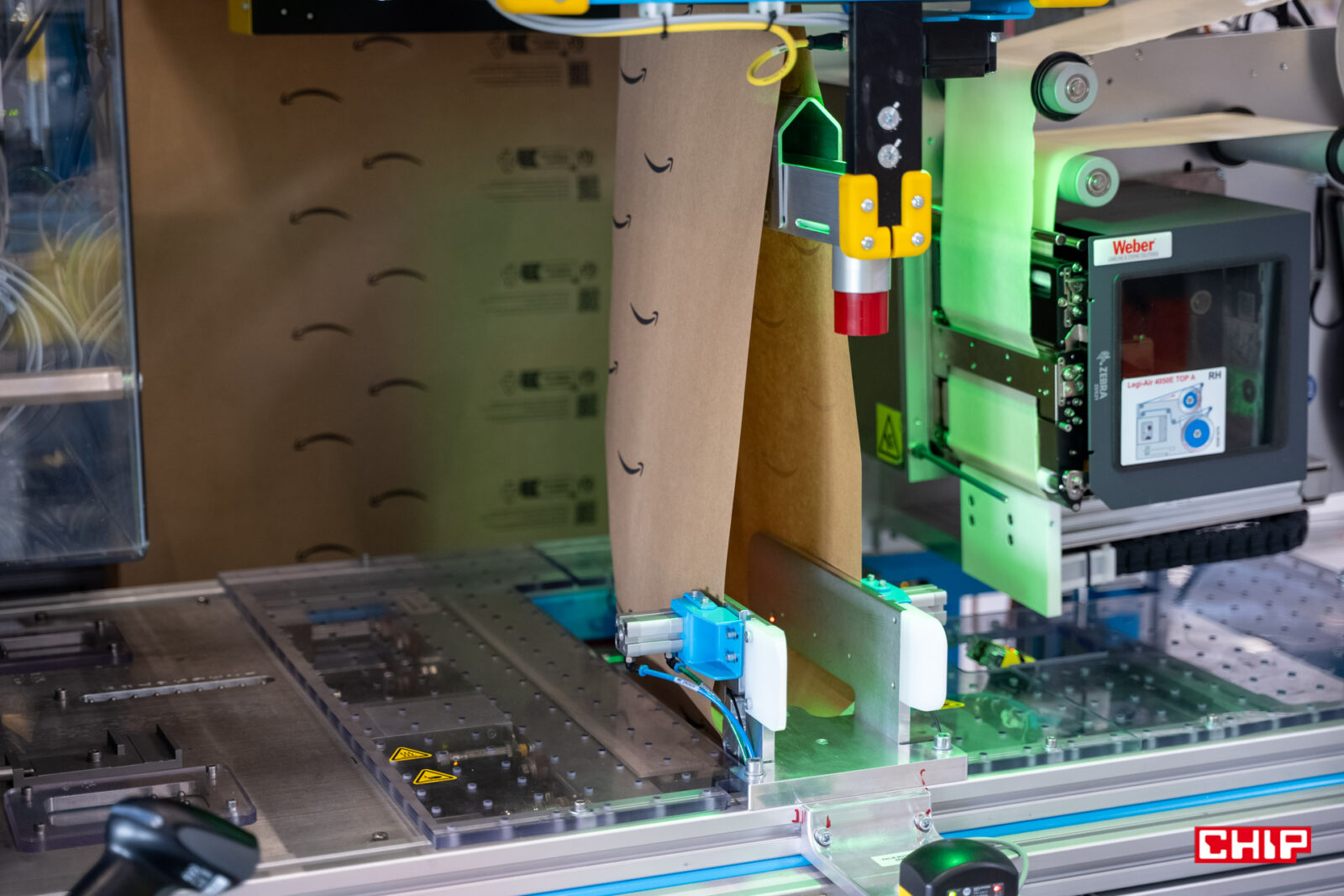

Jak zatem jeszcze bardziej zmniejszyć i dostosować opakowania do różnych produktów? Można byłoby polegać na zdolności robotów i ludzi do wybierania odpowiednich rozmiarów opakowań, ale to wymagałoby dodatkowej linii i kolejnych zmian w systemie zatrudniania pracowników. Zamiast tego małe paczki są pakowane w urządzeniu dystrybucyjnym, które samo oszacowuje rozmiar produktów zakupionych na Amazon i dopasowuje do nich opakowanie. Początkowo koncept ten opierał się na rolce folii, ale Amazon postanowił podbić jego proekologiczność i wymienić opakowania z tworzyw sztucznych na papier.

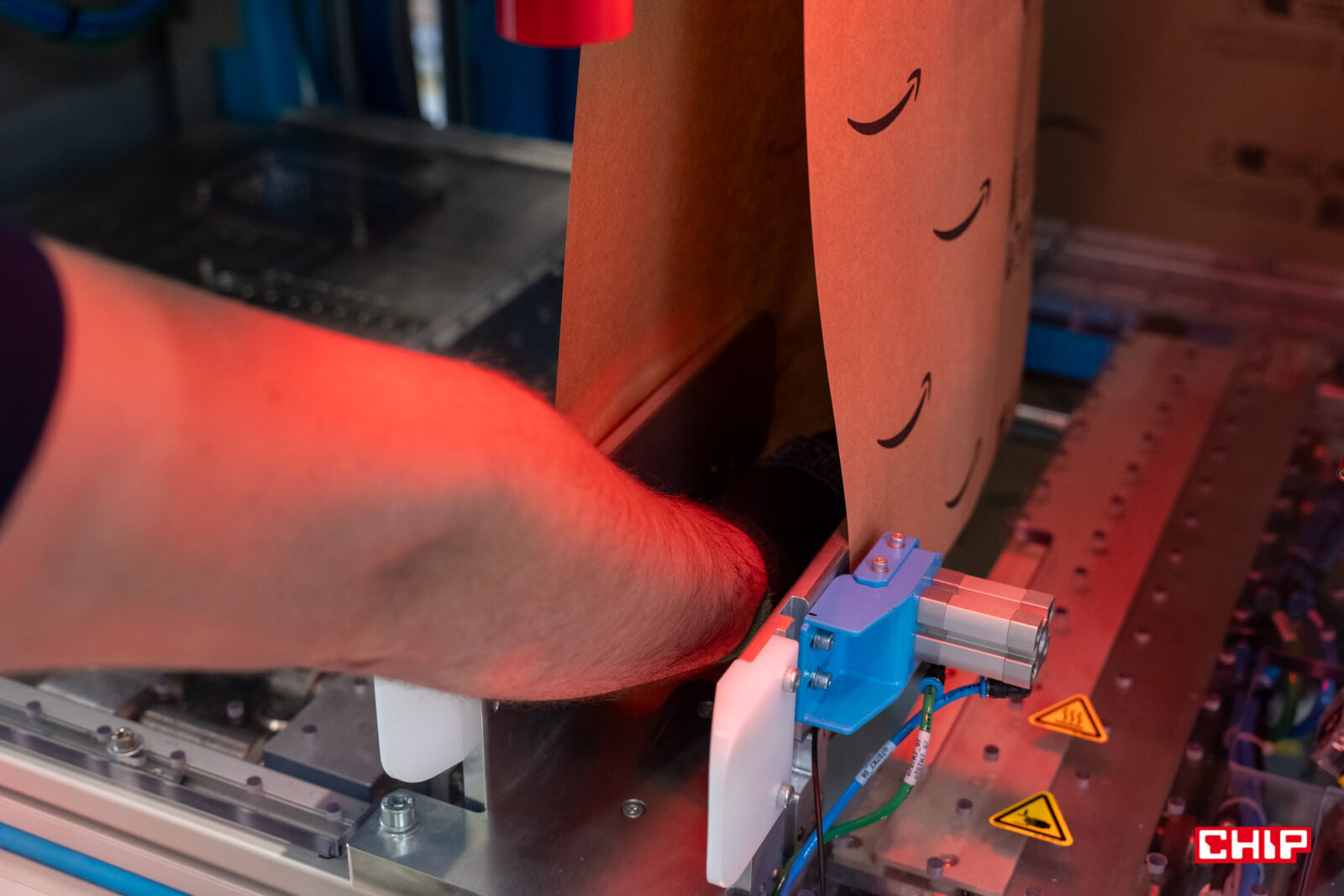

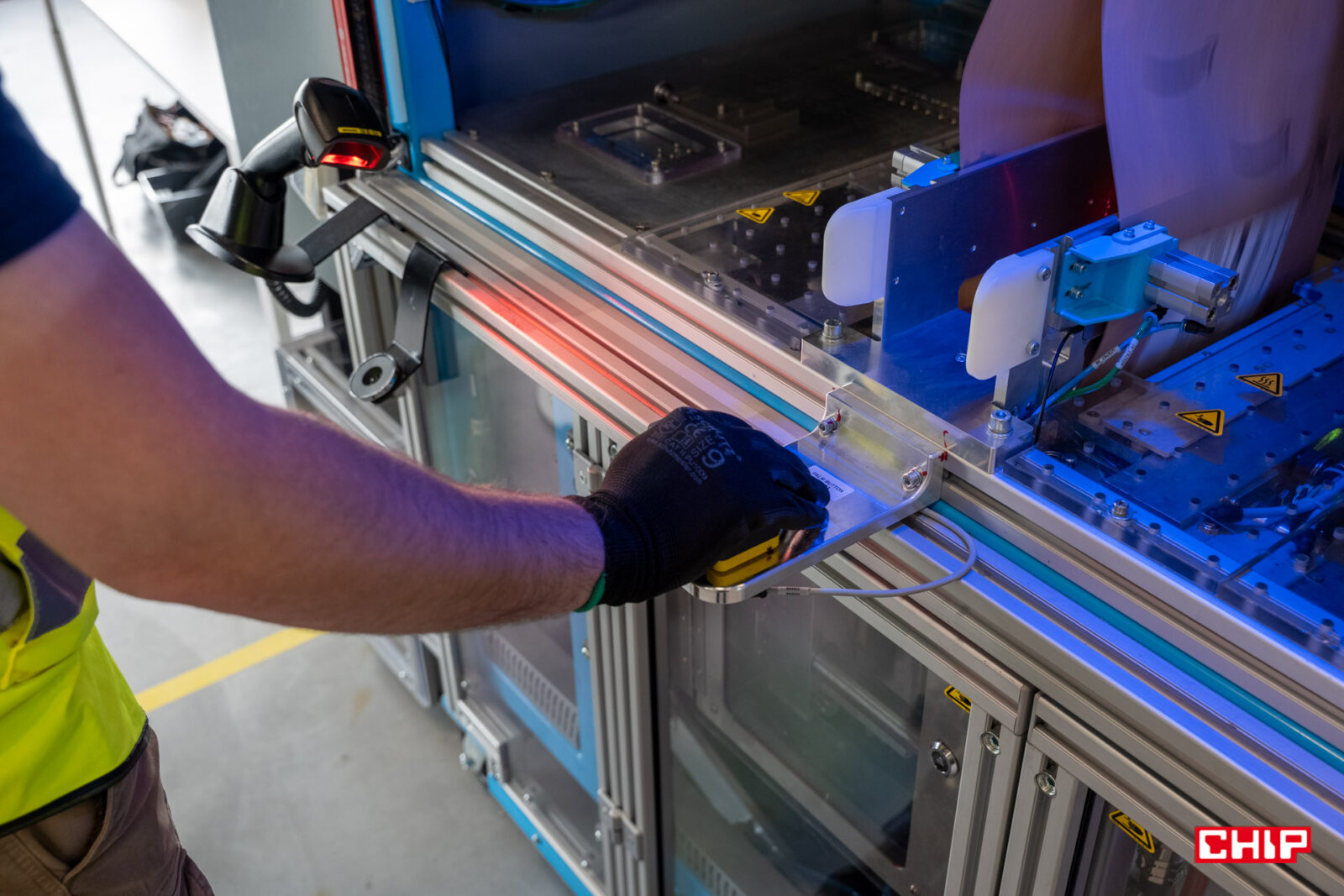

Taki wybór materiału wpłynął też na to, jak wygląda system pakowania. Z jednej strony jest to dziecinnie proste z perspektywy osoby pakującej, a z drugiej nie brakuje tu sensorów. Na początku skanujemy, niczym w sklepie, kod kreskowy produktu. To daje pewne rozpoznanie systemowi co do tego, jak dużo materiału należy wykorzystać do pakowania. Następnie wkładamy produkt do przestrzeni pakowania rozpościerającej się między dwoma częściami papieru. Po tym, jak światła wewnątrz opakowania zapalą się na czerwono, możemy wyjąć produkt. Później wystarczy tylko nacisnąć duży przycisk i kawałek papieru zostaje przycięty i zgrzany tak, by przypominał precyzyjnie wyciętą kopertę.

Amazon wdroży 70 takich maszyn w kilku krajach Europy do końca 2025 roku, a szeroka implementacja tego rozwiązania potrwa jeszcze do 2027 roku. Rozwiązanie w akcji prezentuje się naprawdę dobrze. Miałem zresztą okazję spróbować tego procesu, oczywiście przy zachowaniu bezpiecznych procedur. Opakowania faktycznie są nieduże i nieraz mniejsze od tego, jakie otrzymywałem przy własnych zamówieniach ze sklepów internetowych. Pozostaje zatem mieć nadzieję, że takie rozwiązanie szybko trafi do Polski.

Przez najbliższe lata Amazon wdroży setki maszyn automatyzujących system pakowania. Od 2015 roku średnią wagę opakowania na przesyłkę zmniejszono o 43%. Ponadto połowa paczek wysyłanych przez Amazon w Europie wykorzystuje materiały recyklowane, a coraz więcej z nich jest wysyłana w oryginalnym opakowaniu producenta, czyli bez dodatkowego opakowania od Amazon. W przypadku mniejszych rozwiązań takie opakowanie jest potrzebne i nieduże, ale nie oznacza to, że nie można poprawić jego parametrów.

Zmniejszenie rozmiaru to także zmniejszenie masy. I niby 26 gramów opakowania mniej na jedną paczkę nie wydaje się czymś wielkim, ale z perspektywy transportu może mieć niebagatelne znaczenie. Zwłaszcza, gdy ten transport opiera się na samochodach elektrycznych, na których zasięg wpływa masa pojazdu. Amazon elektryfikuje flotę własnych pojazdów. Już w 2022 roku ogłosił, że planuje na ten cel przeznaczyć miliard euro w ciągu pięciu lat. Oznacza to przemodelowanie transportu od rowerów elektrycznych, przez dostawcze busy, a kończąc na eHDV, czyli elektrycznych ciężarówkach.

Wszystkie te pojazdy miałem okazję zobaczyć w Dortmundzie. Wśród nich bus, którego nie znajdziemy w Polsce, a który prezentuje intrygującą przyszłość.

“Amazonowóz”, jak roboczo nazywaliśmy go z innymi uczestnikami wydarzenia to tak naprawdę pojazd Rivian EDV 500. Amazon uczestniczył w procesie jego projektowania od podstaw, więc nie brakuje tu rozwiązań dostosowanych pod potrzeby kurierów. Jednym z nich jest system drzwi chowających się za karoserią, które podczas jazdy z niskimi prędkościami mogą być otwarte, tak by kurier szybko dostarczył paczkę. W pojeździe zaimplementowano także precyzyjną nawigację oraz autorskie oprogramowanie skrojone pod potrzeby kurierów.

Jazda elektrycznym samochodem dostawczym zaprojektowanym przez Amazon i Rivian należy do przyjemnych i bardzo prostych. Duża szyba zapewnia niezłą widoczność i niemal brak martwych stref. Do tego w wozie siedzi się wysoko, co pozwala zyskać lepszą perspektywę na drogę, a fotel kierowcy wyposażono w wentylację. Tak naprawdę przez większość czasu korzysta się tylko z pedału do przyspieszania. Zwolnienie z niego nogi powoduje automatyczne hamowanie. Oprócz tego pojazd wyposażono w kamery i czujniki, a na autostradach skorzystamy z zaawansowanych asyst utrzymywania pasa i odległości. Do tego pojazd jest zwrotny i obrotny.

Z pewnością takie rozwiązania ułatwiają pracę kurierom, którzy otrzymują mapę z gotową trasą dostarczenia przesyłek. Dodatkowo, dzięki montowanemu w części pojazdów systemowi kamer i czytników kodu otrzymują oni podświetlenie paczki, która ma zostać dostarczona. Po jej wyjęciu i wyjściu z samochodu drzwi do części załadunkowej zamykają się automatycznie, więc kurier może po prostu zająć się dostarczeniem przesyłki.

Czytaj też: Miliard dolarów – tyle Amazon zainwestuje w firmy logistyczne i robotykę

Pod koniec 2024 roku europejską flotę transportową Amazon tworzyło 38 pojazdów eHGV, a na kalifornijskie drogi wyjechało niedawno 50 elektrycznych samochodów ciężarowych. Poza własnymi ciężarówkami napędzanymi elektrycznie, Amazon – wraz z partnerami dostawczymi – dysponuje flotą ponad 3000 elektrycznych samochodów, które dowożą paczki do klientów w całej Europie. Do końca 2025 roku ma ich być ponad 10000. Do tego firma pochwaliła się zamówieniem na ponad 200 ciężarówek Mercedes Benz eActros 600, które pojadą na średnich dystansach w Niemczech oraz Wielkiej Brytanii i naładują się bezpośrednio w centrach logistycznych dzięki implementacji ładowarek o mocy 360 kW.

Jednocześnie, zgodnie z danymi Bloomberg NEF, Amazon jest 5. rok z rzędu największym na świecie korporacyjnym nabywcą energii odnawialnej. Firma realizuje już 600 projektów OZE na całym świecie.

Gra toczy się o zrównoważony rozwój na wielką skalę. W ubiegłym roku ponad 200 milionów paczek w całej Europie dostarczono z wykorzystaniem pojazdów elektrycznych. Być może w skali globalnej to jeszcze niewiele, wszak Amazon potrafi dostarczyć rocznie 9 miliardów paczek tego samego lub następnego dnia od zamówienia. Małe kroki prowadzą jednak do dużej zmiany, a ostatnie dwa lata pomogły zwiększyć efektywność dostaw o 50%. W przypadku działań, jakie podejmuje Amazon, zmiana naprawdę potrafi być dobra.