Wyobraź sobie przyszłość, w której samochody elektryczne ładują się szybciej, działają dłużej i nie budzą już obaw o bezpieczeństwo. Tego typu obietnice padają regularnie od firm produkujących akumulatory i od naukowców, którzy dokonują kolejnych odkryć w laboratoriach, o których słyszymy najczęściej raz… i na tym historia się kończy. Tak więc oto otwieramy nowy rozdział ulepszania akumulatorów, ale tym razem jest to coś ciekawszego, bo klucz do wspomnianej przyszłości nie leży w nowym, egzotycznym materiale, lecz w sprytniejszym wykorzystaniu tego, co już znamy. Ta rewolucja zaczyna się w samym sercu akumulatora litowo-jonowego, bo w katodzie, którą to rewolucjonizuje nowe podejście, zmieniając zasady gry w kwestii gęstości energii, trwałości i bezpieczeństwa.

Otworzyli nowy rozdział w projektowaniu akumulatorów litowo-jonowych

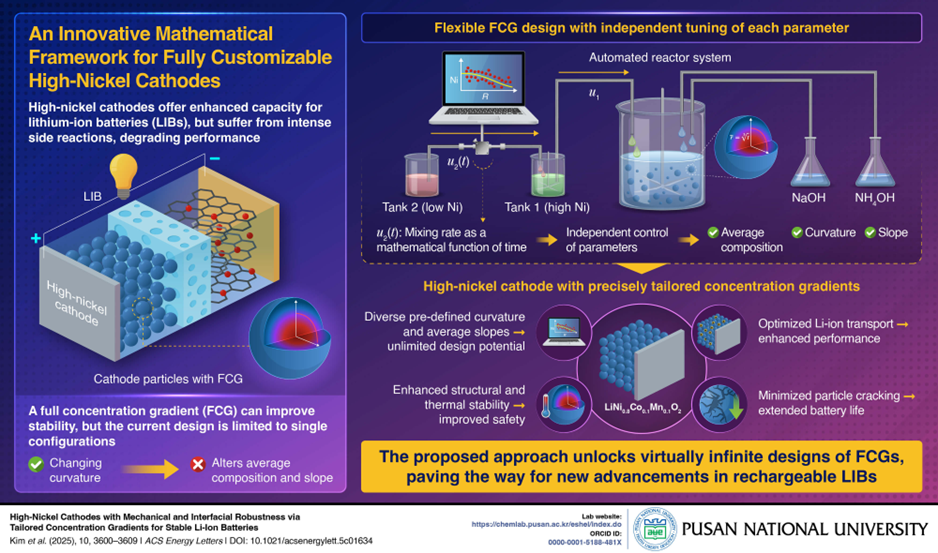

W najnowszym odkryciu nie chodzi tutaj o nowy pierwiastek, lecz o inteligentniejsze ułożenie istniejących metali. Katoda nie musi być bowiem jednolitą strukturą, a warstwową mozaiką, w której rdzeń bogaty w nikiel odpowiada za wydajność, a zewnętrzne warstwy z kobaltem i manganem pełnią funkcję istnych stabilizatorów. Klucz do tego tkwi w matematycznym modelu i automatycznym systemie produkcji, które to w połączeniu pozwalają na precyzyjne kontrolowanie zawartości tych metali na różnych głębokościach cząstki. Takie podejście pozwala osiągnąć optymalną wydajność przy jednoczesnym zminimalizowaniu ryzyka.

Czytaj też: Wybudowałeś dom, a o prądzie możesz pomarzyć. To już nie fikcja, a rzeczywistość

W tradycyjnych katodach typu NCM (niklowo-kobaltowo-manganowych) metale są aktualnie rozmieszczone równomiernie lub w prostych strukturach rdzeń-powłoka. Te stałe gradienty powstają przez zwykłe mieszanie reagentów, co uniemożliwia dokładne kształtowanie składu wewnątrz cząstki. W efekcie producenci musieli wybierać, czy chcą więcej niklu i wyższą pojemność kosztem stabilności i bezpieczeństwa, czy wręcz przeciwnie. Tutaj właśnie z pomocą przyszedł zespół naukowców kierowany przez Hyun Deog Yoo z Pusan National University i współpracujący z m.in. University of Illinois Chicago oraz Argonne National Laboratory. Opracował on nową metodę, dzięki której zamiast statycznych proporcji, przepływ reagentów (niklu, kobaltu i manganu) jest kontrolowany dynamicznie za pomocą algorytmu.

Czytaj też: Szwajcarzy pokazali światu, jak produkować prąd. Wykorzystali coś niewiarygodnego

Efekt tego podejścia w praktyce opiera się na wykorzystaniu specjalnego reaktora z podwójnym zasilaniem, w którym dwa oddzielne zbiorniki zawierają roztwory soli metali: jeden bogaty w nikiel, drugi w kobalt i mangan. Kluczowy element innowacji polega na tym, że proporcje dozowania tych roztworów do komory reakcyjnej nie są stałe, lecz dynamicznie regulowane przez zaprogramowaną funkcję matematyczną. Ta precyzyjna kontrola pozwala na kształtowanie gradientu stężenia metali w obrębie pojedynczej cząstki materiału katodowego i to od rdzenia aż po zewnętrzne warstwy. Nachylenie i krzywizna tego gradientu mogą być dowolnie dostosowane, co daje pełną kontrolę nad strukturą chemiczną i właściwościami końcowymi materiału.

Aby potwierdzić swoje odkrycie, zespół wyprodukował pięć wariantów materiału, w którym 80% atomów metali stanowił nikiel, a po 10% przypadało na kobalt i mangan, ale każdy odznaczał się swoim unikalnym gradientem. Wykonane na kolejnym etapie badania potwierdziły, że kompozycje odpowiadają założeniom, a wydajność okazała się imponująca, bo testowane ogniwa zachowały 93,6 % pierwotnej pojemności po 300 cyklach ładowania, a to akurat najlepszy wynik wśród katod z pełnym gradientem stężenia. Dodatkowo badania mechaniczne wykazały mniejszą ilość pęknięć i lepszą integralność strukturalną. Jako że zwykle katody stanowią 40-45% kosztu całego akumulatora, a technologie wysokoniklowe wiążą się z dużym ryzykiem, to przełom ten może znacząco wpłynąć nie tylko na rynek aut elektrycznych, ale na wszystkie urządzenia wymagające gęstej i bezpiecznej formy magazynowania energii.

Czytaj też: Największa pływająca turbina świata. Chiny pokazały giganta, który zawalczy z Europą

Tego typu nowa metoda tworzenia warstwowych katod w akumulatorach litowo-jonowych może znacząco zmienić zasady gry w elektromobilności. Dzięki matematycznemu modelowi i automatycznemu systemowi sterowania proporcjami metali w procesie koprecypitacji możliwe stało się precyzyjne kształtowanie gradientu stężenia niklu, kobaltu i manganu wewnątrz każdej cząstki katody. Takie podejście pozwala zachować wysoką pojemność przy jednoczesnej poprawie stabilności termicznej i strukturalnej. Testy laboratoryjne są obiecujące, ale nadal pozostają kluczowe wyzwania, a w tym opłacalność wdrożenia na skalę przemysłową, możliwość adaptacji do innych chemii (np. NCA z aluminium), integracja z elektrolitami i systemami chłodzenia, a także wymogi certyfikacji bezpieczeństwa. Jeśli jednak wszystkie te bariery zostaną pokonane, warstwowe katody mogą realnie zwiększyć zasięg samochodów elektrycznych o 10-20 %, spowolnić degradację ogniw przy szybkim ładowaniu nawet o połowę i obniżyć koszty serwisowe.