Ratunek dla problematycznych materiałów

W świecie inżynierii materiałowej od dawna obowiązuje nieprzyjemna reguła: im lżejsza jest konstrukcja, tym szybciej poddaje się wysokiej temperaturze. Aluminium świetnie sprawdza się w nadwoziach samochodów, obudowach elektroniki czy lekkich elementach konstrukcyjnych, ale w sąsiedztwie gorących gazów wylotowych lub komór spalania po prostu się poddaje. W temperaturach sięgających 500 stopni Celsjusza klasyczne stopy aluminiowe tracą większość swojej wytrzymałości i zmieniają się z materiału konstrukcyjnego w tworzywo, które trzeba dodatkowo chronić.

Czytaj też: Włókno, które oszukało kule. Jest niczym Mithril, bo nie powinien istnieć, a da kres erze Kevlaru

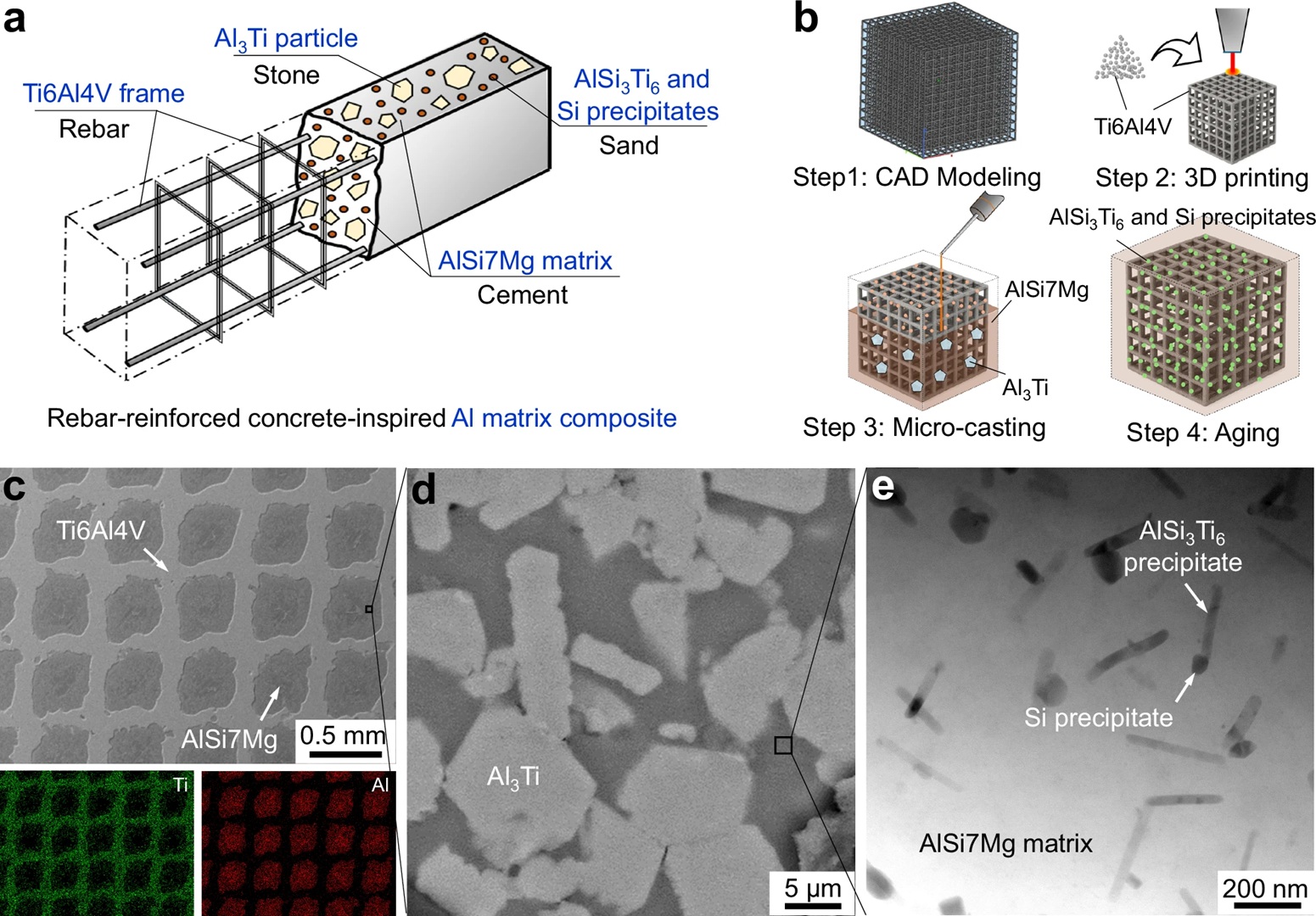

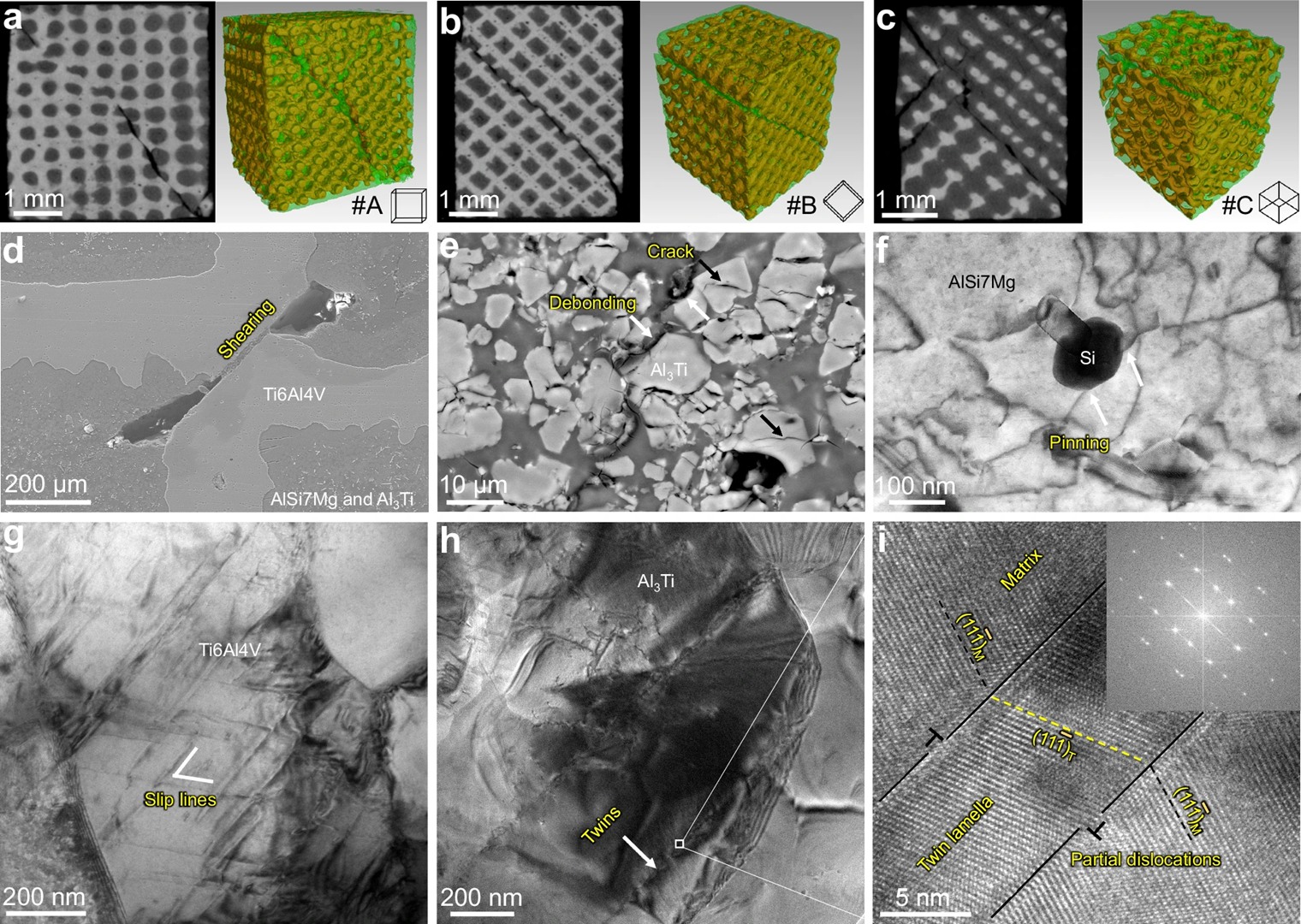

Naukowcy z University of Toronto postanowili zmierzyć się właśnie z tym ograniczeniem. Wzięli na warsztat dobrze znane składniki (aluminium, krzem, magnez i tytan) i zamiast szukać kolejnego egzotycznego stopu, skupili się na sposobie ich ułożenia w przestrzeni. Zastosowali koncepcję, którą od dawna znamy z placów budowy: żelbet. Tyle że tu pręty zbrojeniowe mają grubość ułamka milimetra, a całość powstaje z pomocą druku 3D metali oraz mikro-odlewania. Efekt? Kompozyt, który przy jednej trzeciej masy stali zachowuje nośność w temperaturach, przy których aluminium nie wytrzymuje.

Ten metal jest niczym żelbet, który nie powinien istnieć. Lżejszy od stali, a wytrzymuje 500 stopni

Opracowany właśnie przez specjalistów nowy kompozyt metalowy ma zachowywać niezwykłą wytrzymałość nawet przy 500 stopniach Celsjusza, czyli w warunkach, gdzie tradycyjne materiały aluminiowe właściwie przestają funkcjonować. Co najważniejsze, osiąga te parametry przy zaledwie jednej trzeciej wagi stali o podobnych właściwościach. Chociaż sam pomysł jest zaskakująco prosty w swojej koncepcji, to w samym wykonaniu już niespecjalnie.

Czytaj też: Chińska marynarka przełamała kolejną barierę technologiczną. KJ-600 to więcej niż zwykły samolot zwiadowczy

Kanadyjscy naukowcy postanowili odtworzyć w tej pracy strukturę żelbetu w mikroskopijnej skali. Jednak zamiast stalowych prętów wzmacniających beton, stworzyli siatkę z tytanowych włókien o średnicy zaledwie 0,2 milimetra, którą otoczyli matrycą ze stopu aluminium, krzemu i magnezu.

Pręty stalowe są szeroko stosowane w budownictwie w celu zwiększenia wytrzymałości konstrukcyjnej betonu w budynkach i innych dużych konstrukcjach. Nowe techniki, takie jak wytwarzanie addytywne, znane również jako druk 3D metali, umożliwiły nam teraz naśladowanie tej struktury w postaci kompozytu z matrycą metalową. – tłumaczy Yu Zou, profesor w katedrze inżynierii materiałowej na University of Toronto.

Produkcja tego zaawansowanego materiału wymaga połączenia dwóch technologii. Tytanową siatkę wytwarza się metodą druku 3D metali, gdzie lasery stopniowo budują strukturę z metalowego proszku. Następnie przestrzenie między prętami wypełnia się techniką mikro-odlewania, tworząc matrycę dodatkowo wzmocnioną mikrometrowymi cząstkami tlenku glinu i nanoprecypitatami krzemu. Te drobne elementy pełnią funkcję podobną do kruszywa w betonie, znacząco zwiększając sztywność całej struktury.

Wydajność w ekstremalnych warunkach

Parametry nowego kompozytu robią wrażenie. W temperaturze pokojowej jego wytrzymałość na rozciąganie sięga około 700 megapaskali, co stanowi niemal pięciokrotność wartości typowej matrycy aluminiowej, która ledwo przekracza 150 MPa. Prawdziwy test zaczyna się jednak dopiero w wysokich temperaturach, bo przy 500 stopniach Celsjusza nowy materiał utrzymuje wytrzymałość na poziomie 300-400 MPa, podczas gdy tradycyjna matryca aluminiowa w takich warunkach spada do zaledwie pięciu megapaskali, praktycznie tracąc całą swoją funkcjonalność. Kompozyt z Toronto zachowuje się w tych ekstremalnych temperaturach jak stal średniej klasy, przy zaledwie jednej trzeciej jej masy.

Sekret tej niezwykłej odporności tkwi w mechanizmie nazwanym przez naukowców “wzmocnionym bliźniakowaniem”. Odkryty dzięki symulacjom komputerowym sposób deformacji materiału pozwala mu zachować integralność strukturalną nawet w wysokich temperaturach. Jest to zjawisko, którego wcześniej nie obserwowano w konwencjonalnych metalach, a to rozbudza wyobraźnię. Rozbudza do tego stopnia, że w swojej pracy badacze posunęli się jeszcze dalej, tworząc wariant materiału w formie pianki metalowej. Kompozytowa pianka CMF składa się z pustych stalowych sfer osadzonych w metalowej matrycy, tworząc strukturę przypominającą gąbkę, ale zachowującą niezwykłą wytrzymałość.

Czytaj też: Chiny znów na ustach całego świata. Wysłali w powietrze elektrownię, która może zmienić świat

Testy wytrzymałościowe wykazały, że CMF przetrwała ponad 1,3 miliona cykli naprzemiennego obciążenia w temperaturze 400 stopni Celsjusza. Przy 600 stopniach materiał wytrzymał 1,2 miliona cykli, zanim naukowcy przerwali test z powodu ograniczeń czasowych. Taka odporność na zmęczenie materiału w wysokich temperaturach otwiera zupełnie nowe możliwości zastosowań w doskonale znanych nam dziedzinach. Pamiętajmy, że m.in. przemysł lotniczy od dawna mierzy się z fundamentalnym dylematem, gdzie każdy zaoszczędzony kilogram przekłada się na mniejsze zużycie paliwa, ale komponenty muszą jednocześnie wytrzymywać ekstremalne warunki pracy. Silniki odrzutowe osiągają bowiem temperatury przekraczające 500 stopni Celsjusza, gdzie tradycyjne lekkie materiały zawodzą, ale naturalnie nowy kompozyt może znaleźć zastosowanie nie tylko w lotnictwie. Branża motoryzacyjna, energetyka jądrowa czy transport materiałów niebezpiecznych to dziedziny, gdzie również liczy się połączenie lekkości z wytrzymałością w wysokich temperaturach.

Perspektywy wdrożenia innowacyjnego materiału

Chociaż wyniki badań wyglądają imponująco, to droga od laboratorium do przemysłowego zastosowania bywa długa i wyboista. Historia materiałoznawstwa zna wiele przypadków obiecujących odkryć, które nigdy nie wyszły poza mury uczelni. Koszty produkcji, skalowalność procesów i długoterminowa niezawodność to czynniki, które zadecydują o przyszłości tego kompozytu. Niewątpliwie jednak prace kanadyjskiego zespołu pokazują interesujący kierunek rozwoju. Połączenie sprawdzonych koncepcji, jak struktura żelbetu, z najnowszymi technologiami wytwarzania może przynieść przełom w dziedzinie materiałów lekkich. Jednak tylko czas pokaże, czy ten konkretny kompozyt spełni pokładane w nim nadzieje, czy podzieli los wielu innych obiecujących wynalazków, które pozostały jedynie ciekawostką naukową.