W dyskusjach o zasięgu aut elektrycznych łatwo wpaść w schemat: więcej kilometrów oznacza większy akumulator, a większy akumulator oznacza wyższą masę, cenę i dłuższe ładowanie. Problem w tym, że zasięg to nie tylko to, ile energii mieści się pod podłogą, ale też jak wiele tej energii znika po drodze w postaci strat. Dlatego coraz częściej najciekawsze pomysły pojawiają się nie w laboratoriach chemii akumulatorów, tylko w miejscach, które zwykle pozostają w tle, bo w falownikach, w sterowaniu, w chłodzeniu oraz w samym sercu napędu, czyli w silniku. Najnowszy przykład jest wyjątkowo przewrotny, bo dotyczy podstawowego materiału – stalowych blach używanych w rdzeniach silników trakcyjnych.

Skąd biorą się straty w stali, która pracuje w polu magnetycznym?

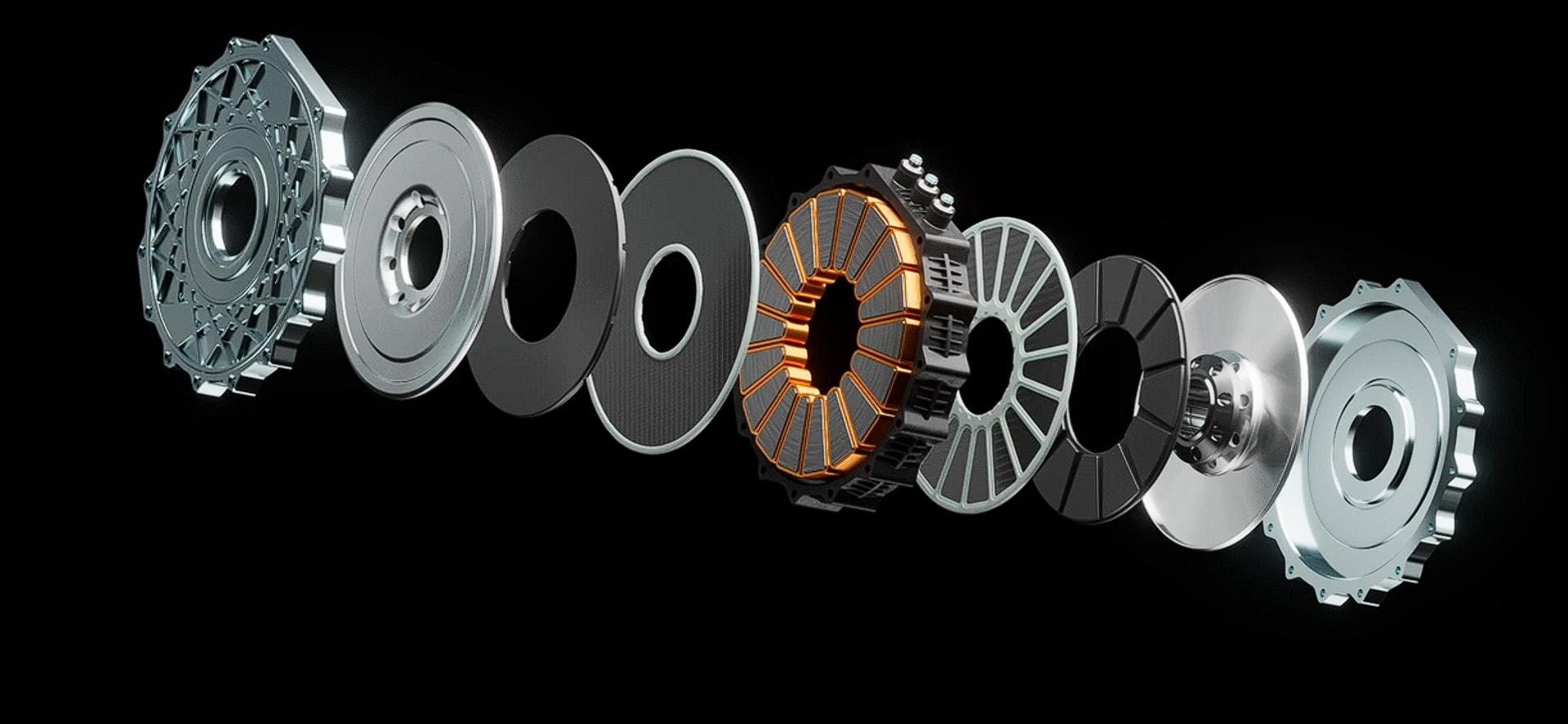

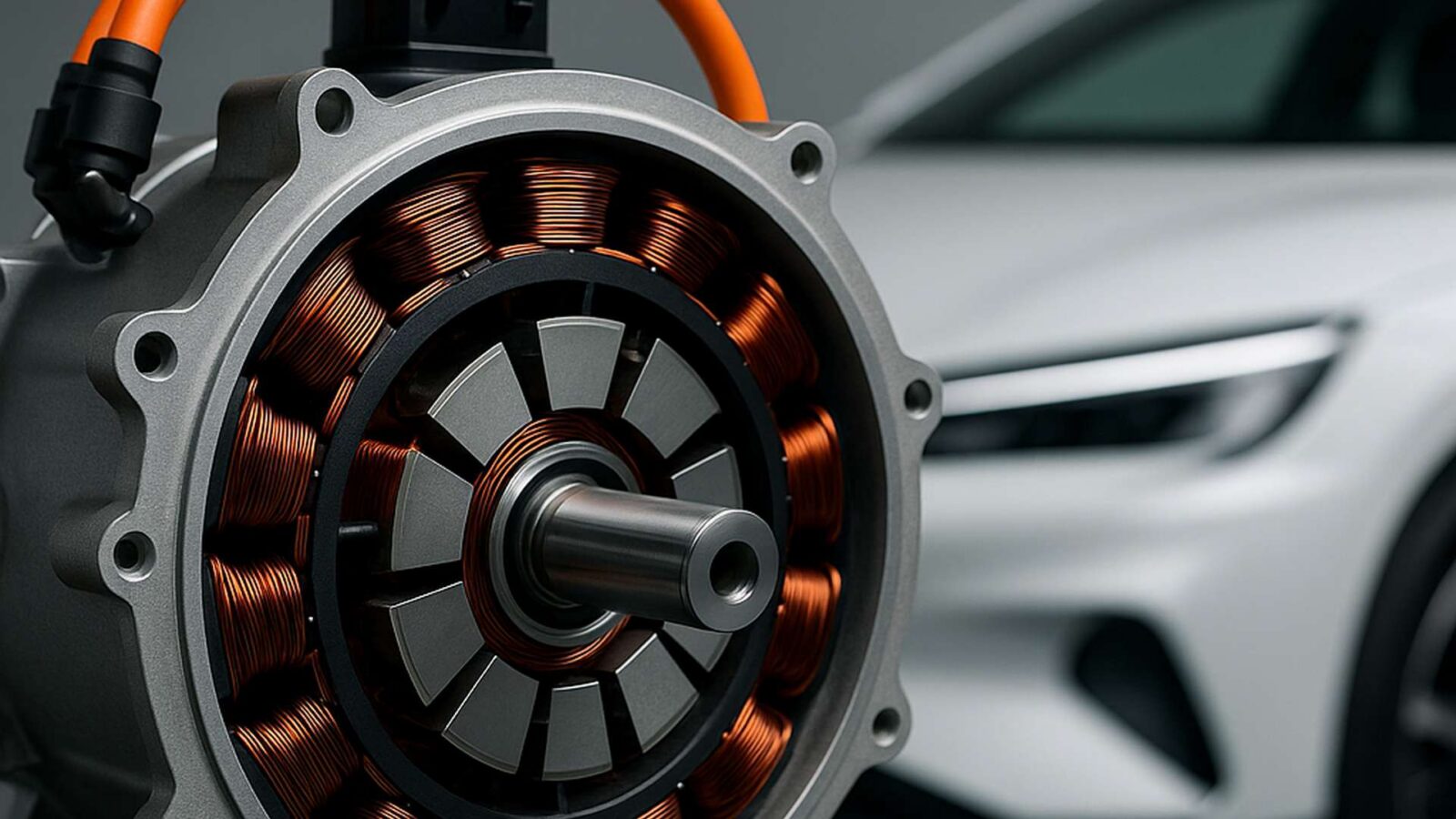

W rdzeniu silnika pole magnetyczne zmienia się nieustannie, a materiał “przemagnesowuje się” w rytm sterowania. Każda taka zmiana kosztuje energię. Część strat wynika z histerezy, bo materiał nie reaguje idealnie i “zostawia” część energii w postaci ciepła. Druga część to prądy wirowe – w przewodzącym rdzeniu indukują się prądy, które także grzeją materiał. Z tego powodu rdzeń robi się z wielu cienkich warstw (laminacji), bo cienka blacha ogranicza prądy wirowe, a hasło “cienkie” wcale nie jest metaforą, bo w grę wchodzą wartości rzędu dziesiątych części milimetra.

Czytaj też: Kiedy fizyka spotyka patelnie. Takiej rewolucji byle naczynia w kuchni nikt się nie spodziewał

Tutaj właśnie wchodzi zespół z Ulsan National Institute of Science and Technology (UNIST), który opisał metodę obróbki tzw. blach elektrotechnicznych (stosowanych w rdzeniach silników), mającą obniżać straty magnetyczne bez zmiany projektu silnika.

Co dokładnie zmieniono w procesie i dlaczego to w ogóle ma znaczenie?

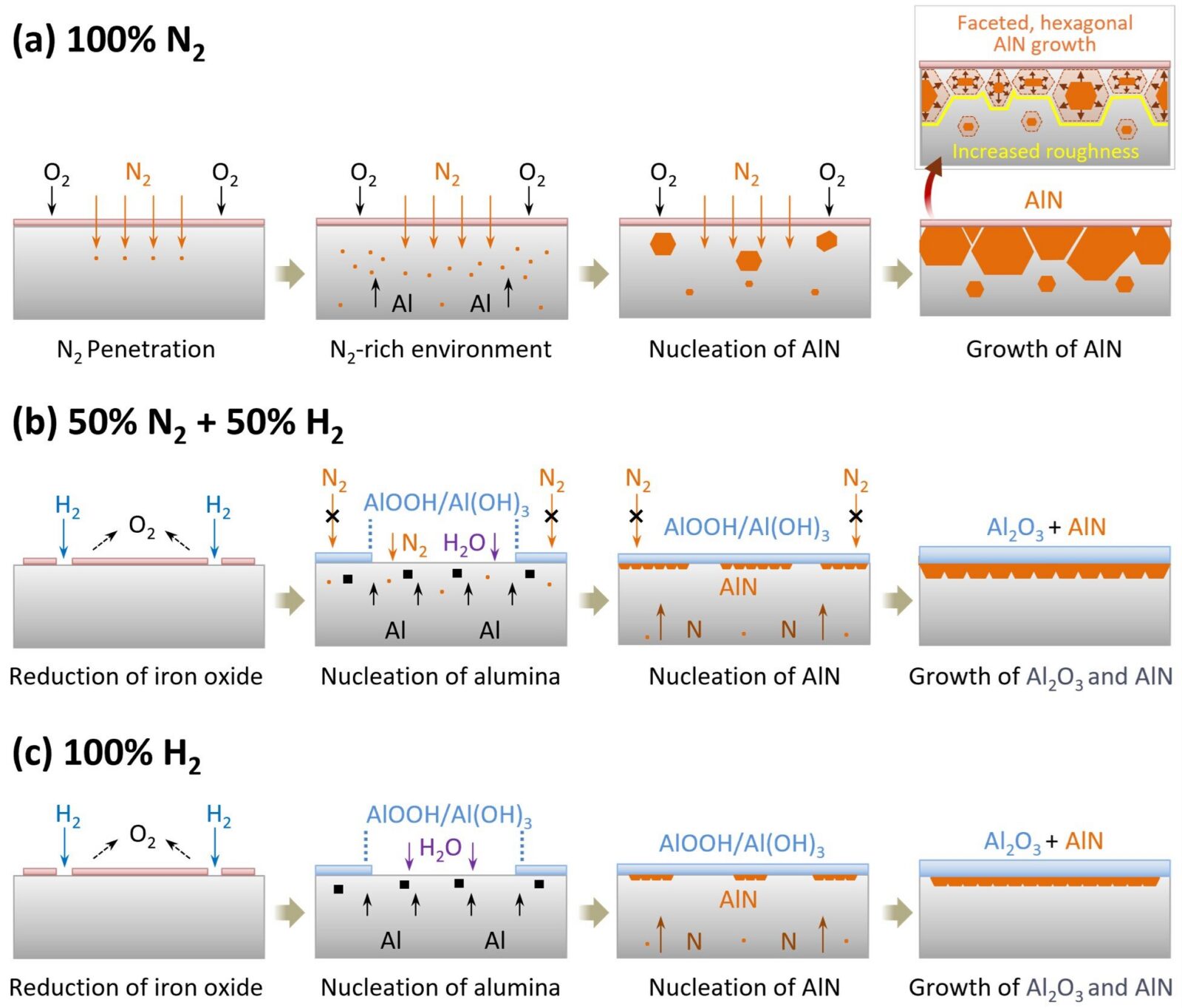

Nowość nie polega na “magicznej” domieszce ani na egzotycznym stopie, tylko na atmosferze podczas końcowego wyżarzania blach. Zamiast azotu zastosowano mieszanki z wodorem, a w skrajnym wariancie atmosferę w 100% wodorową, bo kluczowy jest tutaj mechanizm powierzchniowy. Przy warunkach bogatych w wodór tworzy się gładka, amorficzna warstwa tlenku glinu i drobne wtrącenia przy powierzchni. Przy warunkach bogatych w azot pojawia się grubsza, krystaliczna warstwa azotku glinu oraz grubsze, bardziej “agresywne” wtrącenia skoncentrowane blisko powierzchni. Różnica ma znaczenie, bo te struktury mogą “blokować” ruch ścian domen magnetycznych, podbijając tym samym straty.

Czytaj też: Silnik ramjet bez tajemnic. Naukowcy zajrzeli tam, gdzie nikt dotąd nie spojrzał

To ważny detal, bo sporo klasycznych metod poprawy własności magnetycznych celuje w “wnętrze” materiału: teksturę krystalograficzną, wielkość ziarna, naprężenia. Tutaj autorzy pokazują, że nawet gdy “środek” jest podobny, sama warstwa przy powierzchni potrafi zmienić wynik na tyle, że w pomiarach widać realną różnicę w stratach.

Wyniki wyglądają dobrze, ale trzeba ostrożnie czytać, co one oznaczają

W testach opisanych w materiałach prasowych i w streszczeniu pracy pojawiają się dwie liczby, które przyciągają uwagę: spadek strat histerezy o ok. 16% oraz spadek całkowitych strat żelaza o ok. 8-10%. Chociaż takie dwucyfrowe wyniki robią wrażenie, to nie mówimy tutaj o równie spektakularnym wzroście zasięgu, bo silnik nie jest jedynym miejscem, gdzie znika energia. Podczas jazdy np. samochodem elektrycznym do rachunku dochodzą straty w elektronice mocy, opory toczenia, aerodynamika, ogrzewanie kabiny i masa samego auta. Najuczciwiej jest więc traktować tę technologię jako “kilka procent poprawy w samym silniku” w określonych warunkach, a tym samym jakieś dodatkowe 4-10 kilometrów w przypadku samochodu o zasięgu 500 km.

Czytaj też: Wywrócili założenia na temat narodzin życia w kosmosie. Peptydy powstają zadziwiających okolicznościach

Najciekawsze w tej historii jest to, że autorzy akcentują możliwość wdrożenia swojego odkrycia bez przebudowy całej linii, bo chodzi tu tylko o zmianę warunków wyżarzania, a nie o nową architekturę napędu. Taka obietnica brzmi sensownie, bo w produkcji często wygrywają rozwiązania, które nie wymagają wymiany całej linii produkcyjnej. Z drugiej strony “tylko zmieniamy atmosferę w piecu” też ma swoją cenę i ryzyko. Atmosfera wodorowa oznacza wymagania bezpieczeństwa, monitoring, procedury, a w wielu zakładach również inwestycje w instalacje i kontrolę jakości. To nie musi zabić opłacalności, ale sprawia, że hasło o braku “poważnych modyfikacji” warto czytać jako skrót myślowy: modyfikacje są, tylko mogą nie dotyczyć samej mechaniki walcarek czy tłoczników.

Nowe podejście do produkcji stali dla silników – co pozostaje niewiadomą?

Największe pytania są trzy. Po pierwsze, jak stabilny jest efekt w produkcji masowej, gdzie tolerancje, czystość atmosfery i powtarzalność powierzchni bywają brutalnie trudne. Po drugie, jak zachowuje się taki materiał po tłoczeniu i pakietowaniu rdzenia, bo obróbka mechaniczna wprowadza naprężenia, które potrafią psuć własności magnetyczne. Po trzecie, w jakich punktach pracy napędu zysk jest największy? To akurat bardzo ważne, bo efekt poprawy strat żelaza rośnie wraz z częstotliwością i prędkością, więc realny “zysk z wodoru” może być inny w mieście, a inny na autostradzie. Na dziś wygląda to jak solidny, materiałoznawczy ruch w stronę “kilku dodatkowych kilometrów”, ale nic nie wiadomo o potencjalnym wdrożeniu.