Przez trzy i pół roku specjaliści z Niemiec budowali nie tylko nowe prototypy akumulatory, lecz przede wszystkim narzędzia, które mają zmienić sposób, w jaki branża traktuje projektowanie i walidację systemów akumulatorowych. Połączenie strukturalnego akumulatora z zaawansowanymi modelami opartymi na sztucznej inteligencji ma dać producentom to, czego najbardziej im dziś brakuje: czas i przewidywalność, a to wszystko na długo przed tym, zanim pierwsze prototypowe auto wyjedzie na tor testowy. Efekty tych prac mogą znacząco wpłynąć na tempo, w jakim nowe technologie trafiają do seryjnych samochodów.

Trzy i pół roku pracy nad jednym pomysłem

Projekt badawczy PEAk-Bat realizowany był od maja 2022 do października 2025 roku i zgromadził imponujące grono uczestników. Konsorcjum tworzyły takie firmy jak niemiecki oddział Forda, który pełnił rolę lidera, oraz TRUMPF, Farasis Energy Europe, TÜV Rheinland, SCIO Technology i ACTS, a więc spółka powiązana z koncernem Magna. Koordynacją prac zajmowała się Katedra Inżynierii Produkcji Komponentów E-Mobilności na Uniwersytecie RWTH Aachen, a zarządzanie projektem powierzono VDI/VDE Innovation + Technik GmbH. Aż dziwne, że wśród tych członków zabrakło typowo niemieckich firm motoryzacyjnych.

Czytaj też: F1 w wersji kieszonkowej. W tym silniku spalinowym drzemie moc, w którą nie uwierzysz

Głównym celem inicjatywy było obniżenie kosztów i czasu produkcji systemów akumulatorowych oraz opracowanie strukturalnych akumulatorów nadających się do szybszego wdrożenia w masowej produkcji. W ramach projektu powstało dziesięć nadwozi pojazdów ze zintegrowanymi systemami magazynowania energii, które przeszły szczegółowe testy u partnerów TÜV Rheinland i Magna.

Tak skompletowane konsorcjum dobrze pokazuje, gdzie dziś rozgrywa się walka o przyszłość elektromobilności. Z jednej strony mamy producentów pojazdów i ogniw, którzy walczą o każdą złotówkę w kosztach materiałowych i logistyce, a z drugiej instytucje certyfikujące i inżynierów produkcji, dla których kluczowe jest zachowanie rygorystycznych norm bezpieczeństwa przy rosnącej presji czasowej. PEAk-Bat stał się dla nich wspólnym poligonem doświadczalnym, na którym testuje się nie pojedynczy komponent, lecz cały sposób myślenia o akumulatorze jako elemencie konstrukcji auta.

Dziesięć nadwozi zintegrowanych z nowymi systemami akumulatorowymi to nie tylko demonstratory technologii, ale też zestaw punktów odniesienia dla przyszłych projektów, w których podobne rozwiązania będą musiały zmierzyć się z wymaganiami różnych segmentów rynku: od miejskich aut kompaktowych po cięższe pojazdy dostawcze. Dla partnerów takich jak TÜV Rheinland czy Magna to szansa, by wyprzedzić przyszłe wymagania regulacyjne i zbudować własne know-how, zanim podobne koncepcje trafią do masowej produkcji.

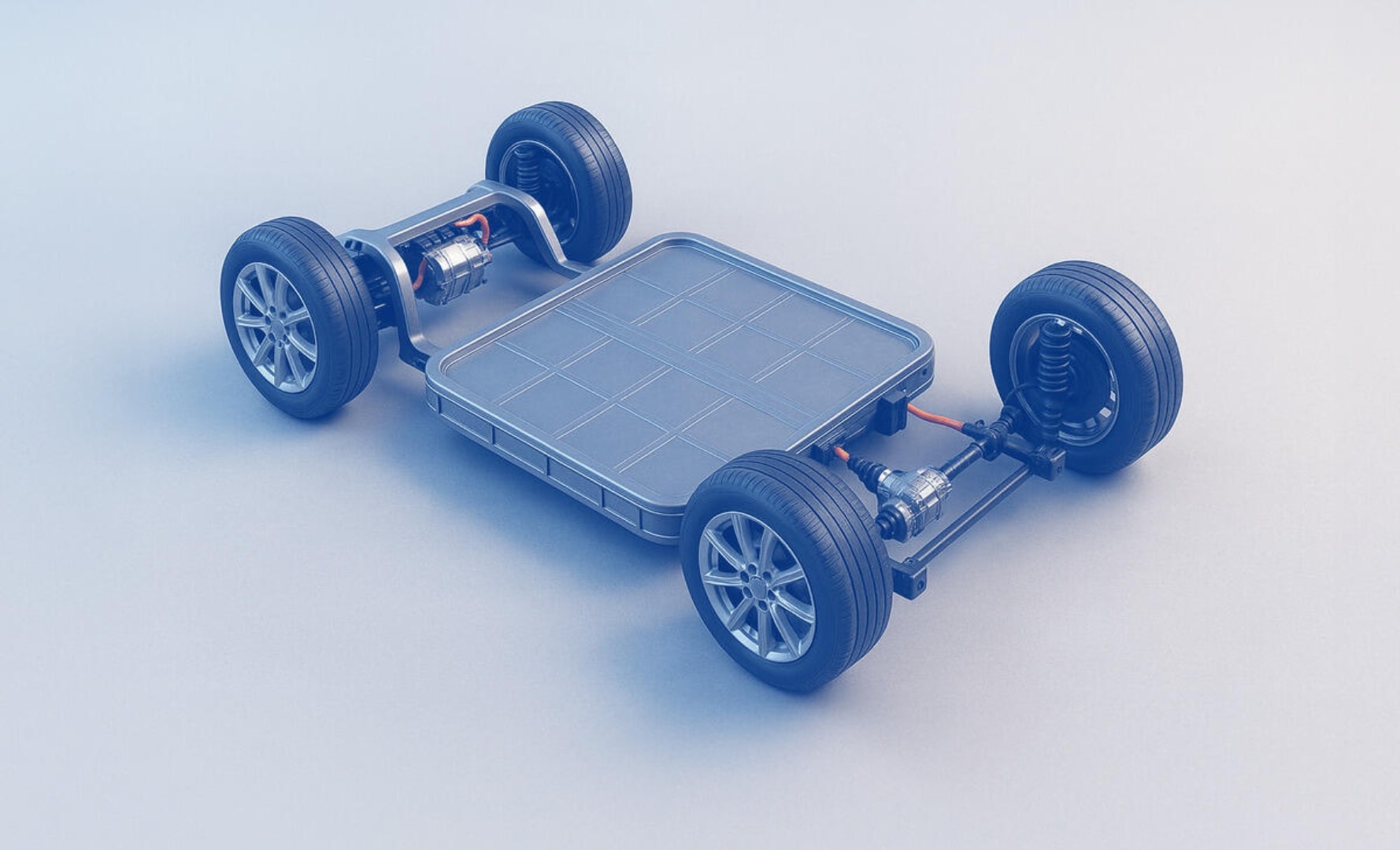

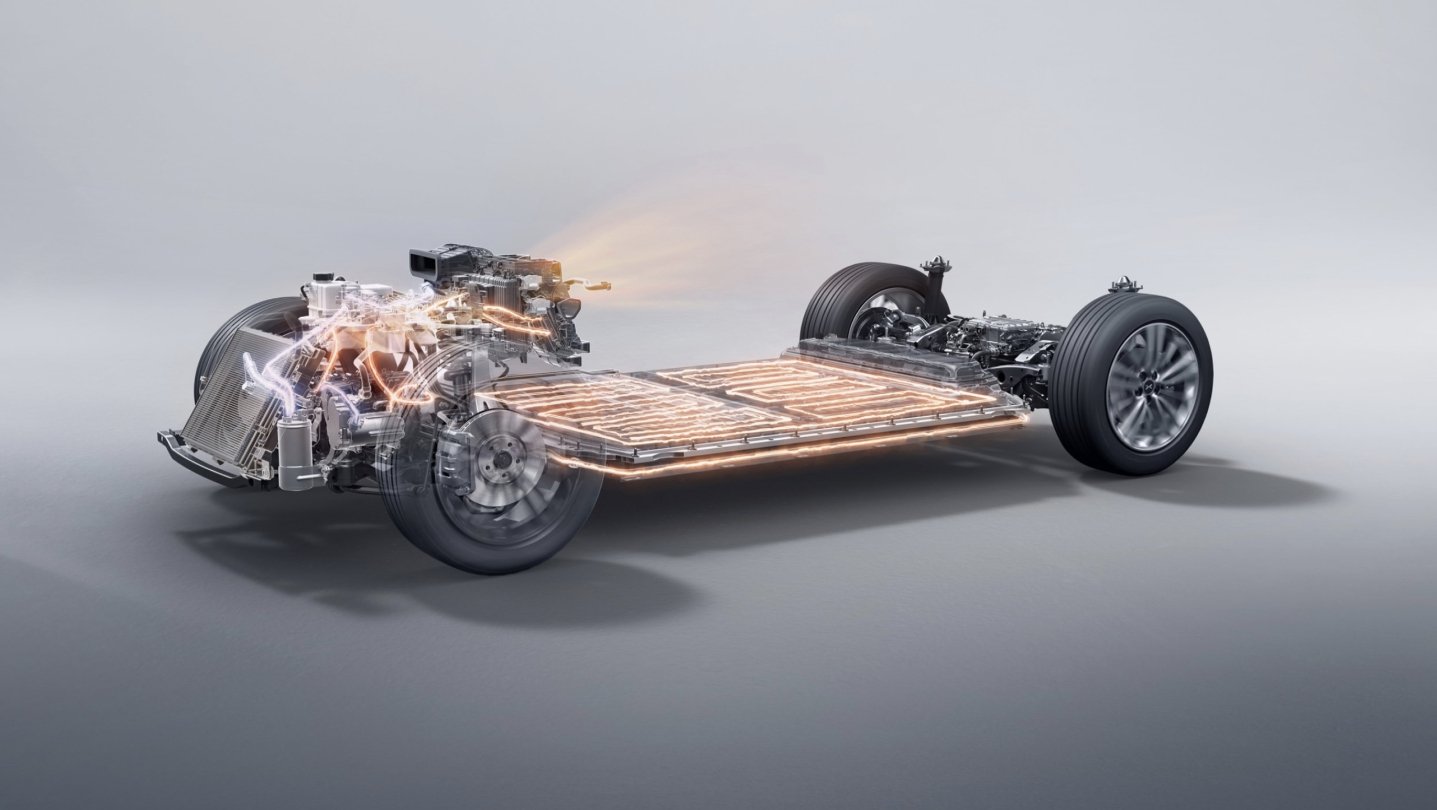

Niemcy stawiają na akumulatory strukturalne w samochodach

Tradycyjne podejście montowania akumulatora w samochodach elektrycznych zakłada instalowanie osobnego komponentu w ramie pojazdu. Niemieccy inżynierowie postanowili pójść zupełnie inną drogą. Opracowali koncepcję moduł-do-podwozia, w której akumulator staje się integralną częścią struktury nośnej auta. Rozwiązanie to przypomina nieco podejście stosowane w lotnictwie, gdzie każdy element konstrukcji pełni zazwyczaj kilka funkcji jednocześnie. Nie jest to naturalnie zupełnie nowy pomysł, bo tego typu projekty samochodów znamy od lat, ale tym razem specjaliści podeszli do sprawy w bardziej “otwarty” sposób.

Czytaj też: Rewolucyjny napęd elektryczny jak kartridż. Chwytasz, wyciągasz i wymieniasz w chwilę

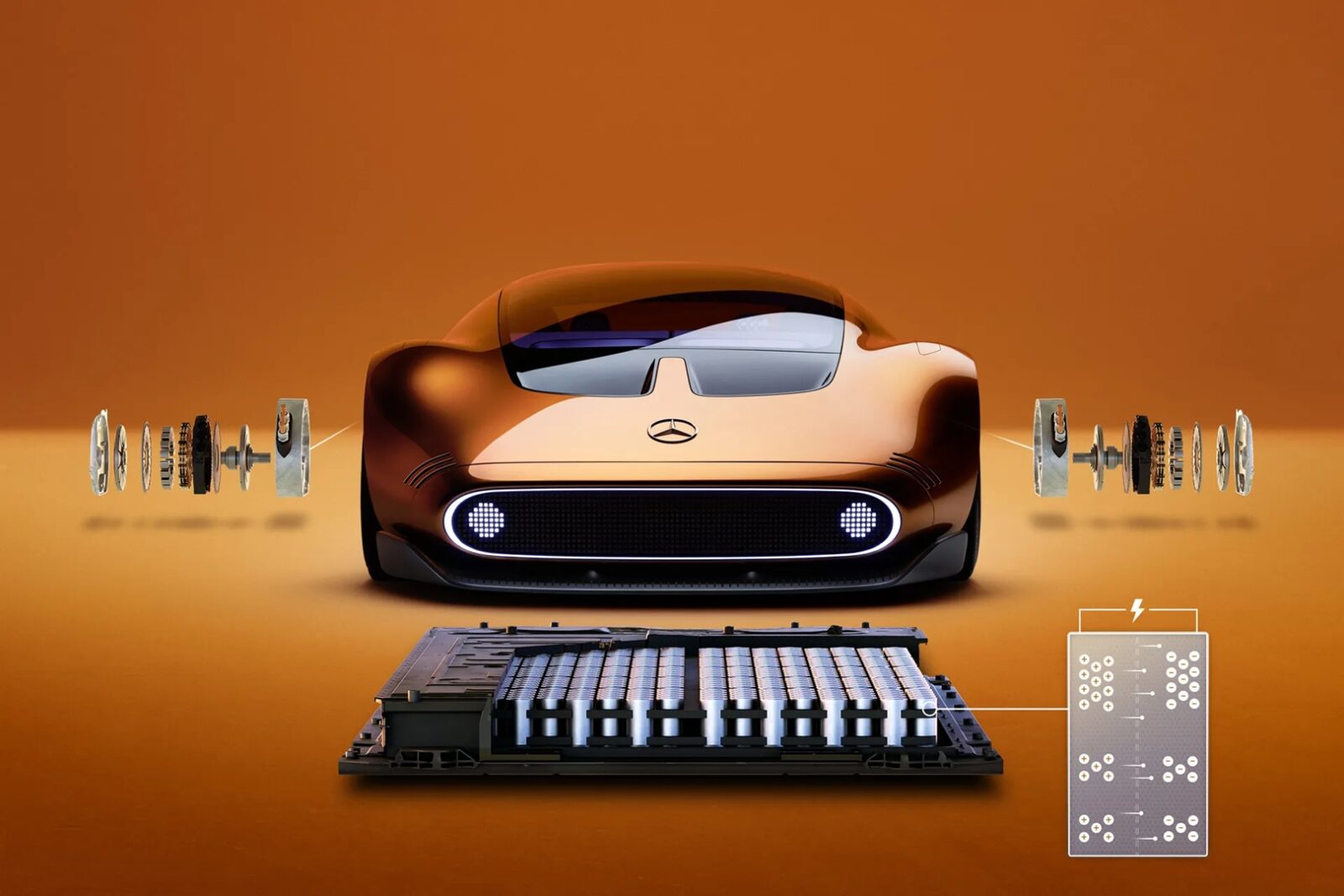

Efekty prac inżynierów okazały się bardziej niż satysfakcjonujące. Nowa architektura pozwoliła zwiększyć objętościową gęstość energii o ponad 10 procent, a grawimetryczną aż o ponad 15 procent. W praktyce oznacza to, że w tej samej przestrzeni można zmagazynować więcej energii, a to na dodatek przy jednoczesnym zmniejszeniu masy całej konstrukcji w stosunku do zgromadzonej mocy. Specjaliści posunęli się nawet jeszcze dalej, eksperymentując z podejściem cell-to-pack. W jego ramach tradycyjna trójdzielna struktura składająca się z ogniw, modułów i pakietu zostaje uproszczona poprzez wyeliminowanie poziomu modułów, a ogniwa trafiają bezpośrednio do obudowy pakietu, co według szacunków może zwiększyć wydajność nawet o 20 procent.

Włączenie akumulatora w strukturę nośną pojazdu to coś więcej niż sprytne upakowanie ogniw w płycie podłogowej. Taki układ zmienia sposób, w jaki projektuje się cały samochód – od układu stref kontrolowanego zgniotu, przez prowadzenie przewodów wysokiego napięcia, aż po rozwiązania serwisowe. Zyski w gęstości energii i masie to najbardziej widowiskowy efekt, ale równie ważne są poboczne korzyści, takie jak uproszczenie montażu na linii produkcyjnej czy możliwość lepszej integracji układów chłodzenia i zabezpieczeń.

Koncepcja cell-to-pack idzie o krok dalej, rezygnując z wygody modularności na rzecz maksymalnego wykorzystania dostępnej przestrzeni. Tam, gdzie wcześniej stosowano moduły jako pośredni poziom organizacji ogniw, pojawia się bezpośrednie połączenie z obudową pakietu. Wymusza to niezwykle precyzyjne projektowanie pod kątem odprowadzania ciepła, zarządzania naprężeniami mechanicznymi czy zachowania szczelności. Dla inżynierów to wyzwanie, ale dla producentów oznacza to szansę na dalsze okrawanie kosztów materiałowych i zwiększanie zasięgu bez powiększania nadwozia.

Sztuczna inteligencja zastępuje testy na torze

Najważniejszym osiągnięciem całego projektu wydaje się jednak zastosowanie sztucznej inteligencji do walidacji akumulatorów. Standardowo każda zmiana w konstrukcji wymaga serii kosztownych testów fizycznych, od sprawdzania integralności strukturalnej po analizę wydajności termicznej. Niemieckie konsorcjum stworzyło zaawansowane modele symulacyjne, które pozwalają przewidzieć zachowanie akumulatora w różnych warunkach jeszcze przed zbudowaniem fizycznego prototypu.

Wczesna walidacja z wykorzystaniem algorytmów uczenia maszynowego redukuje liczbę błędów, które mogłyby ujawnić się dopiero na późniejszych etapach produkcji. To przekłada się nie tylko na oszczędność czasu, ale przede wszystkim na znaczące obniżenie kosztów prototypowania. W ramach projektu opracowania doczekała się również metodologia analizy zmian w systemach akumulatorowych i oceny wynikających z nich wymagań testowych. Wytyczne te mają wspierać całą branżę w zakresie bezpieczeństwa i walidacji akumulatorów, stanowiąc swoisty standard dla przyszłych projektów.

Czytaj też: Ani skuter, ani motocykl. Italjet Roadster 400 łamie wszystkie zasady klasyfikacji jednośladów

Zakończenie projektu PEAk-Bat to niewątpliwie dobra wiadomość dla rynku pojazdów elektrycznych, choć warto zachować w tej kwestii umiarkowany optymizm. Połączenie innowacyjnej konstrukcji strukturalnej z narzędziami opartymi na sztucznej inteligencji może znacząco skrócić czas dzielący laboratoryjny prototyp od seryjnej produkcji. Dla konsumentów oznacza to potencjalnie szybszy dostęp do bardziej wydajnych i tańszych akumulatorów. Aktualne pytanie brzmi więc prosto – jak szybko producenci samochodów zdecydują się wdrożyć te rozwiązania w swoich modelach i czy rzeczywiście przełoży się to na końcową cenę aut elektrycznych?

Jeśli zaproponowana w PEAk-Bat metodyka faktycznie trafi pod strzechy działów R&D, może zmienić także sposób, w jaki regulatorzy i instytucje certyfikujące podchodzą do nowych rozwiązań. Zamiast polegać wyłącznie na serii kosztownych testów zderzeniowych i drogowych, będą mogli w większym stopniu uwzględniać wyniki złożonych analiz numerycznych i wirtualnych prób wytrzymałościowych. To nie oznacza oczywiście rezygnacji z fizycznych badań, ale raczej ich lepsze ukierunkowanie na najbardziej krytyczne scenariusze. Dla zwykłego kierowcy tego typu projekty pozostają jednak na ogół niewidoczne.