Gdy myślimy o potężnych lotniskowcach czy niszczycielach, to wyobrażamy sobie wielkie stocznie i miesiące produkcji. Okazuje się, że ten obraz może odejść w przyszłości do lamusa. Tak przynajmniej sugeruje najnowsze działanie w Stanach Zjednoczonych, bo to tam amerykańska flota wojenna wdrożyła rozwiązanie, które w ciągu ostatnich lat zmieni reguły gry w zakresie logistyki i utrzymania gotowości bojowej. Chodzi o druk 3D, który z ciekawostki technologicznej przekształcił się w kluczowe narzędzie do utrzymywania okrętów “na chodzie”, bo do tej pory technologia druku 3D trafiła już na lotniskowce, okręty podwodne i niszczyciele rakietowe, zastępując w pewnej części tradycyjne metody wytwarzania metalowych i polimerowych komponentów. Nie są to już byle pojedyncze eksperymenty, ale standardowy element łańcucha dostaw i systemu konserwacji.

Przełom w produkcji części dla floty wojennej USA. Jak wiele zmienia druk 3D?

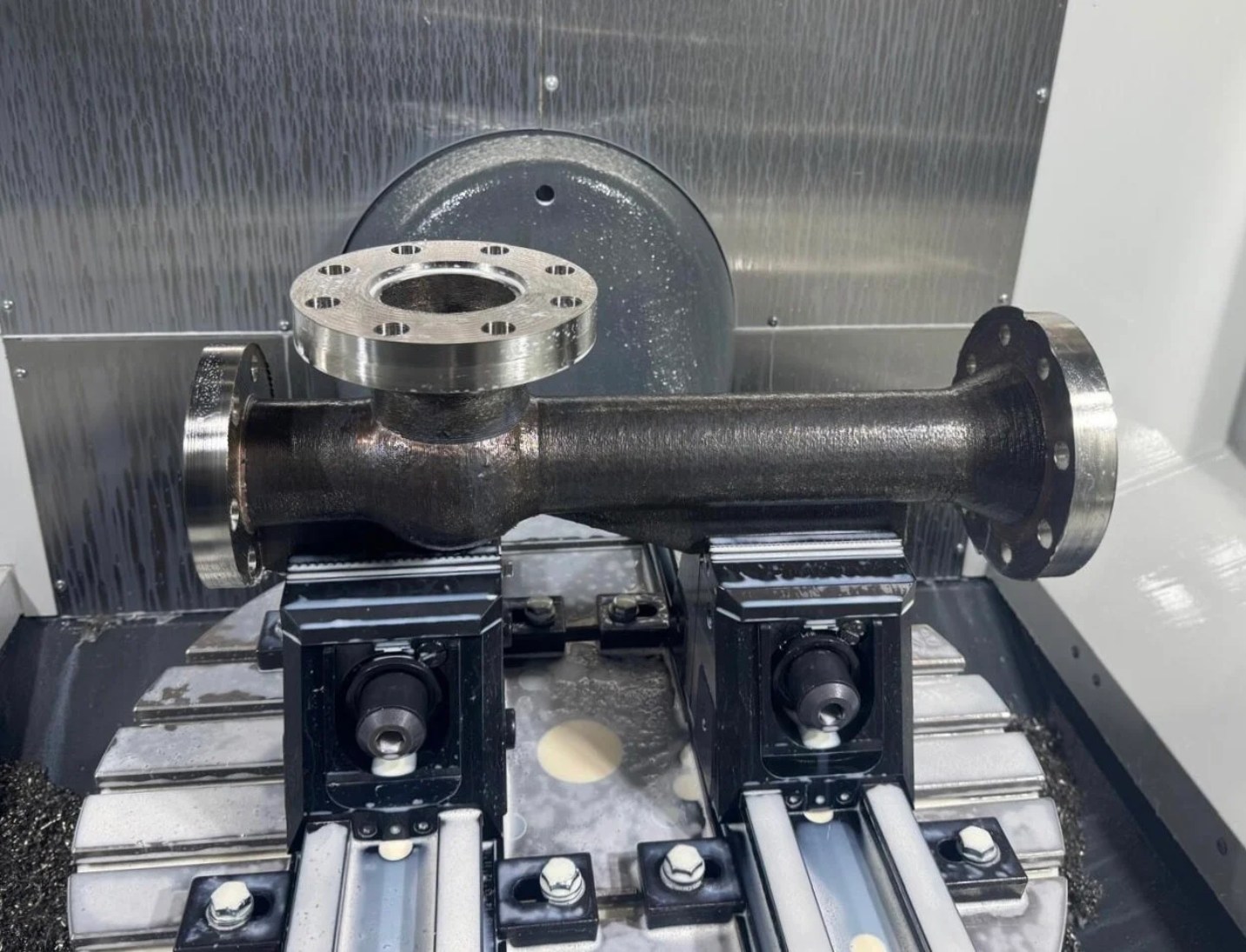

Jednym z najbardziej spektakularnych przykładów było zamontowanie wydrukowanego w 3D potężnego kolektora zaworowego na lotniskowcu o napędzie atomowym. Ten element, mierzący 1,5 metra i ważący 450 kilogramów, został w całości wytworzony przez firmę Huntington Ingalls Industries z wykorzystaniem druku 3D z metalu. Była to pierwsza tak duża i złożona instalacja na pokładzie amerykańskiego lotniskowca, która po spektakularnym sukcesie otworzyła drogę do szerszego stosowania tej metody w najbardziej wymagających warunkach.

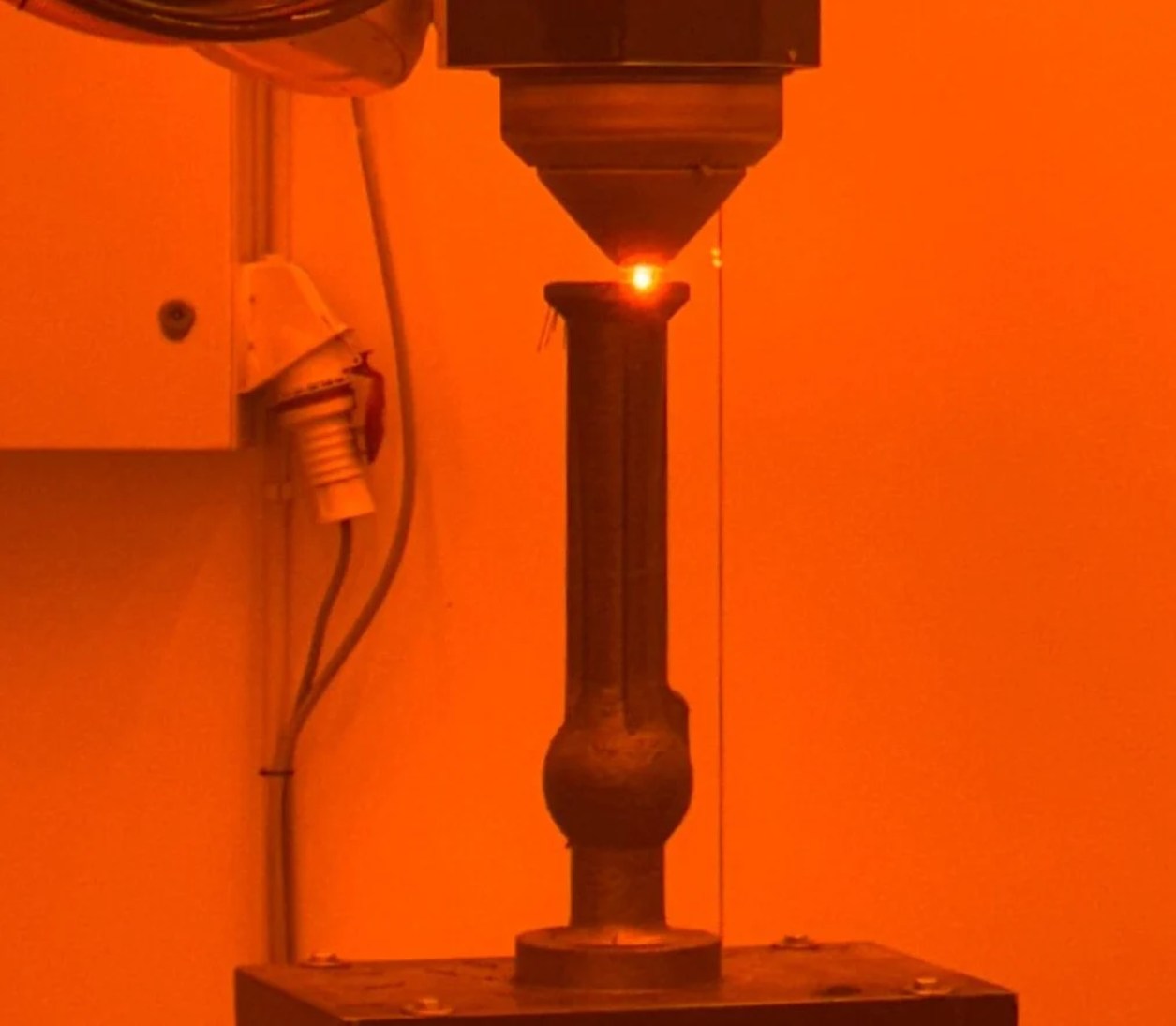

Jeszcze większym wyzwaniem okazało się środowisko panujące na okrętach podwodnych. Ogromne ciśnienie, wibracje i zasolona woda stawiają przed materiałami ekstremalne wymagania. Dlatego instalacja metalowego komponentu wytworzonego metodą przyrostową na okręcie podwodnym typu Virginia stała się prawdziwym testem w stylu “wszystko albo nic”. Finalnie jednak partnerzy przemysłowi potwierdzili, że wydrukowane części spełniają wszystkie surowe normy dotyczące operacji głębinowych, co rozwiało raz na zawsze wątpliwości co do ich trwałości.

Dowództwo Systemów Morskich (NAVSEA) informuje o skróceniu czasu realizacji nawet o 70 procent, co w praktyce oznacza zamianę tygodni oczekiwania na zaledwie kilka dni pracy drukarki. Testy wykazały, że technologia może wspierać nawet systemy o kluczowym znaczeniu dla bezpieczeństwa, a nie tylko proste elementy zastępcze. Dobrym przykładem jest zawór używany na niszczycielach typu Arleigh Burke, którego czas wytworzenia znacząco spadł po przejściu na produkcję cyfrową.

Co ciekawe, druk 3D stał się także elementem międzynarodowej współpracy w ramach sojuszu AUKUS, łączącego Stany Zjednoczone, Wielką Brytanię i Australię. Na pokładzie jednego z okrętów zamontowano metalowy komponent wydrukowany w tej technologii, co potwierdza możliwość ujednolicenia standardów produkcji między sojusznikami. To z kolei otwiera drogę do tzw. interoperacyjnych napraw, gdzie okręt jednego państwa może wyprodukować część dla jednostki sojuszniczej podczas wspólnych ćwiczeń lub misji.

Oszczędności i efektywność operacyjna druku 3D w wojsku

Korzyści finansowe są wymierne. Southeast Regional Maintenance Center odnotowało oszczędności przekraczające 300 tysięcy dolarów (około 1,2 miliona złotych) przy produkcji tylko jednego wydrukowanego komponentu. Jednak prawdziwą wartość widać jednak w czasie. Forward Deployed Regional Maintenance Center w hiszpańskiej Rota skróciło okres naprawy o 80 procent, a to dzięki możliwości wytwarzania części na miejscu. Zamiast organizować skomplikowany transport z kontynentu, technicy mogli po prostu uruchomić drukarkę w lokalnej bazie.

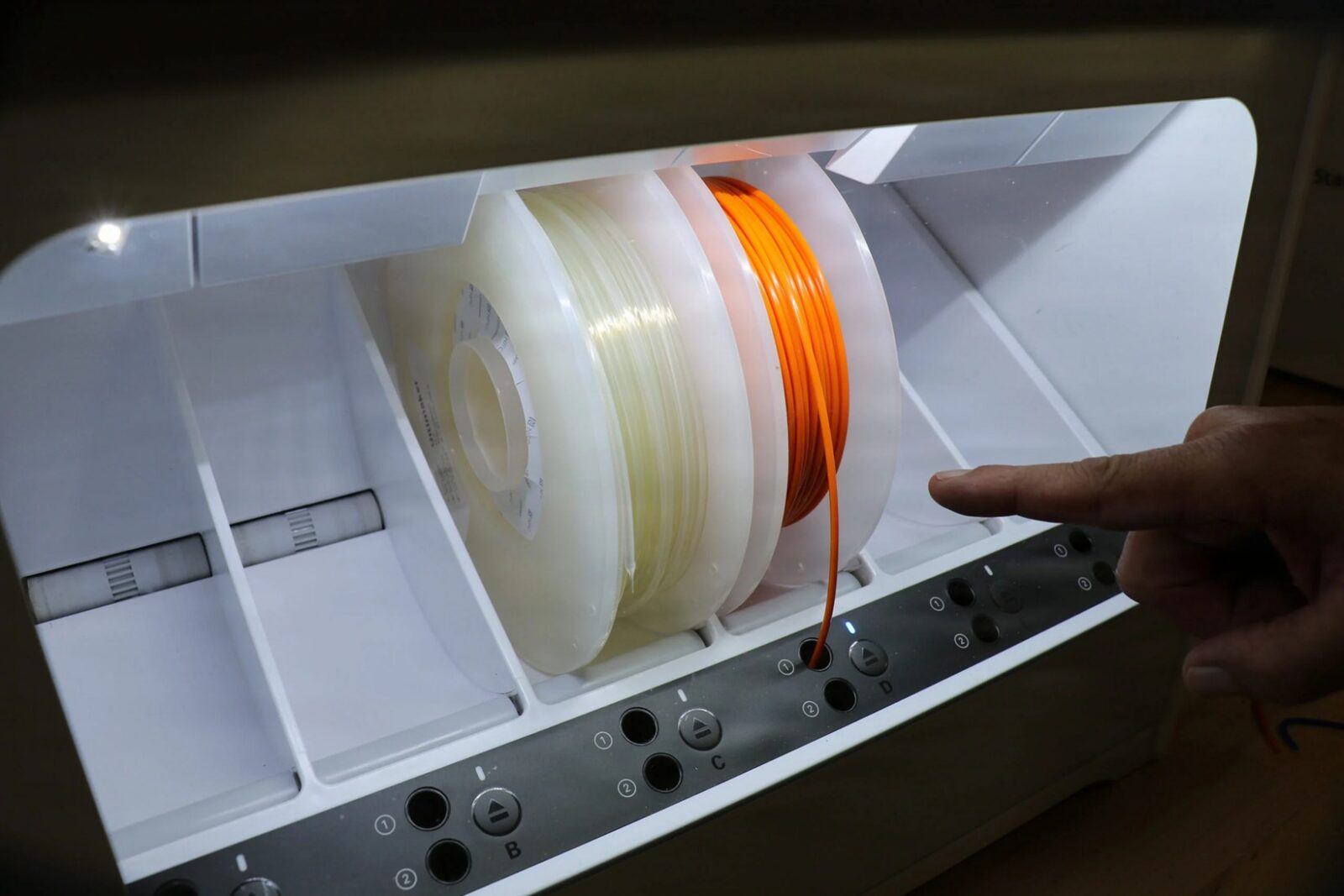

Elastyczność systemu sprawdziła się także w nieprzewidzianych sytuacjach. Podczas jednej z operacji drukarka zainstalowana bezpośrednio w okręcie podwodnym wyprodukowała awaryjnie potrzebny element dla jednostki Straży Przybrzeżnej USA. To pokazuje, że technologia przyrostowa może w czasie rzeczywistym wypełniać luki w zaopatrzeniu pomiędzy różnymi służbami morskimi bez angażowania rozbudowanej logistyki. W ramach AUKUS możliwość dzielenia się cyfrowymi projektami oznacza, że australijski okręt może wydrukować część zaprojektowaną przez amerykańskich inżynierów, a brytyjska baza może wspomóc naprawy sojuszniczych jednostek. W praktyce jest to model rozproszonej produkcji, który stopniowo zastępuje klasyczne magazyny części zamiennych.

Standardy lecą w dół, a plany malują przyszłość w kolorowych barwach

Wdrożenie technologii szło w parze z uproszczeniem procesu jej certyfikacji. Wymagania testowe dla materiałów do druku 3D zostały zmniejszone o ponad 60 procent, co znacząco przyspiesza wprowadzanie nowych rozwiązań. Równolegle opracowano trzy nowe specyfikacje materiałowe: MIL-PRF-32802, MIL-PRF-32803 oraz MIL-PRF-32804, które umożliwiają szersze wykorzystanie zatwierdzonych metali i polimerów w programach produkcji przyrostowej.

Plany na 2026 rok zakładają dalsze poszerzanie katalogu części możliwych do wydrukowania. Strategia jest stopniowa – najpierw skupiono się na komponentach o niskim ryzyku, ale wysokim wpływie operacyjnym, które można było szybko wdrożyć. Dopiero w kolejnym etapie przejdzie się do bardziej złożonych zastosowań, wymagających dodatkowych badań. Pewne jest już jednak, że rewolucja nastała. Technologia druku 3D zmienia bowiem fundamentalne podejście do logistyki morskiej. Zamiast utrzymywać rozległą sieć magazynów z częściami, flota może coraz częściej polegać na rozproszonej sieci drukarek. Okręt znajdujący się w odległym porcie nie musi już tygodniami czekać na dostawę, bo potrzebny element może powstać lokalnie. To nie tylko kwestia oszczędności, ale przede wszystkim większa niezależność operacyjna każdej jednostki na morzu.

Czytaj też: Wojna bez tej broni nie istnieje. Najciekawsze artylerie kalibru 155 mm

Czytaj też: Potwierdzona 100-procentowa skuteczność tego latającego robota-zabójcy wręcz przeraża

Czytaj też: Myślałeś, że F-35 jest futurystyczny? SM-39 Razor robi wejście smoka w świat myśliwców 6. generacji