Tak można pokrótce opisać druk 4D, w którym czas jest dodatkowym wymiarem. Niedawno naukowcy pod zarządem Evy Blasco z Uniwersytetu w Heidelbergu zaprezentowali nową technikę, która umożliwia drukowanie skomplikowanych struktur w mikroskali. Później można je znacząco powiększyć – nawet ośmiokrotnie względem pierwotnych wymiarów. Na tym jednak nie koniec, bo w grę wchodzi też uczynienie ich twardszymi bądź bardziej miękkimi.

Czytaj też: Idealne wydruki 3D ze stali nierdzewnej wreszcie możliwe! Pomogły promienie rentgenowskie

Istotną rolę w całym procesie odgrywa atrament składający się z dynamicznych wiązań chemicznych, które mogą być zamykane bądź otwierane, co umożliwia dostosowanie właściwości mechanicznych drukowanego obiektu bądź wprowadzenie nowego materiału. Zespół Blasco wykorzystał tzw. dwufotonowe drukowanie laserowe, które wykorzystuje wiązkę lasera oświetlającą atrament reagujący chemicznie pod wpływem światła. Zazwyczaj prowadzi to do zjawiska polimeryzacji.

Druk 4D wykorzystuje czas w formie dodatkowego wymiaru

Skupiając wiązkę lasera w danym miejscu można więc utworzyć sieć polimerów, co jest wykorzystywane w przypadku precyzyjnego druku 3D. Autorzy nowych badań w tej sprawie nieco usprawnili przytoczone podejście: stworzyli odmienną formułę atramentu, w której polimer posiada specjalny rodzaj wiązania chemicznego, znanego jako dynamiczne wiązanie kowalencyjne.

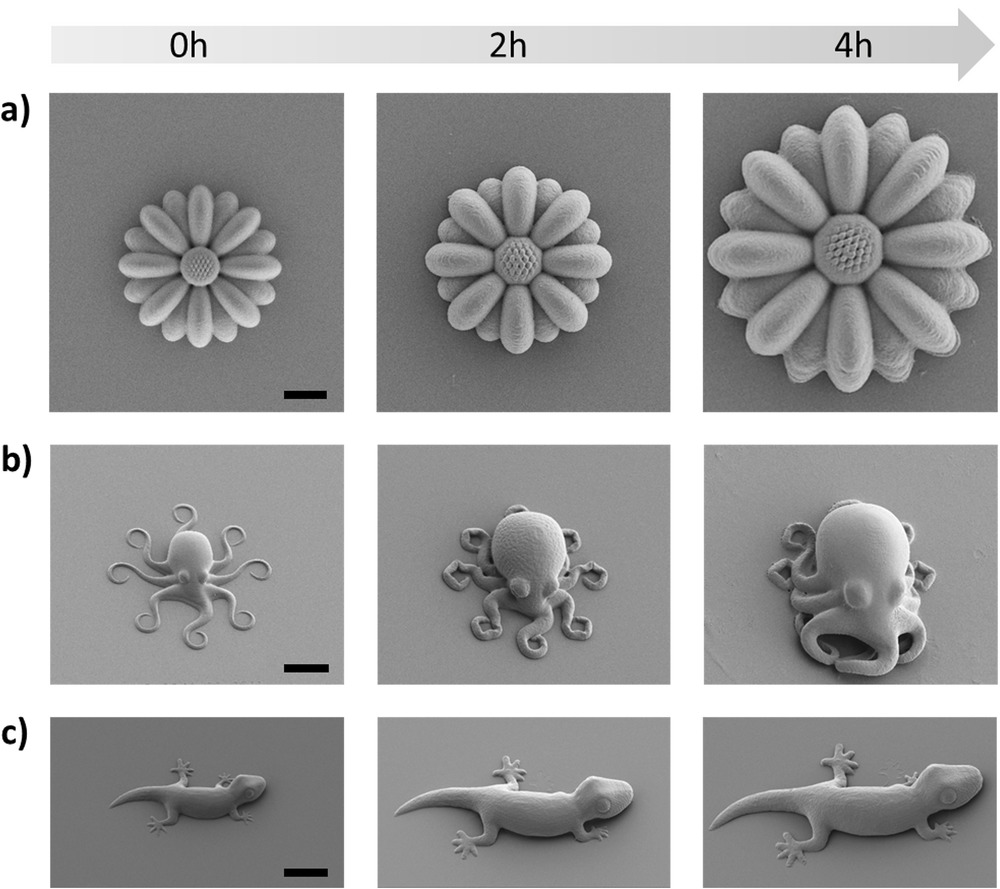

Publikacja poświęcona dokonaniom badaczy trafiła na łamy Advanced Functional Materials. Blasco i jej współpracownicy wydrukowali w 3D mikroskalowe modele kwiatu, ośmiornicy i gekona. Ich średnice były liczone w mikrometrach, a na skutek polimeryzacji obiekty te przyjęły formę gumy. Następnie zanurzono je w fiolce zawierającej styren, który po podgrzaniu wywołał otwarcie dynamicznych wiązań kowalencyjnych. W takich okolicznościach pomiędzy dwoma końcami utworzyły się pasma polistyrenu, prowadząc do ośmiokrotnego wzrostu objętości modeli w ciągu około czterech godzin. Dodanie polistyrenu utwardziło modele, które zachowały oryginalny kształt i szczegóły.

Czytaj też: Kosmiczne cegły na pozaziemskie habitaty. Można je drukować z prostej mieszanki

Możliwa była nawet zmiana właściwości mechanicznych wydrukowanych struktur bez zmiany ich rozmiaru. Wystarczyło podgrzać je w obecności cząsteczki pomagającej otworzyć dynamiczne wiązania. W efekcie obiekty stały się bardziej miękkie. Jak podsumowuje Blasco, dokonania jej zespołu są dalekie od praktycznych zastosowań, ale pokazują, jak ogromny potencjał drzemie w tej technologii. Według badaczki włączenie dynamicznej chemii kowalencyjnej do druku 3D dostarczy unikalnych możliwości. W grę wchodzi nawet tworzenie monomerów o nowej funkcjonalności, takich jak elastyczność lub fluorescencja.